ラピッドプロトタイピング & 少量生産サービス

高速プロトタイプと少量生産サービスの一流サプライヤー

ラピッドプロトタイピングは、エンジニアリングプラスチックや金属を用いて、少量で物理的な部品やモデル、組立部品を迅速に製造するもので、自動車、医療機器、製品開発、工業デザインの分野で広く用いられている方法です。通常、ラピッドプロトタイピングの後、少量生産が必要となります。

ラピッドプロトタイピングは、UG、CATIA、Solidworks、Auto CADなどの3Dコンピュータ支援設計(CAD)を使って、新しいプラスチック製品の設計を検証するための最良の方法です。 量産に向けた新製品のプロトタイプです。 ラピッドプロトタイピング技術により、非常に短い時間と低いコストで試作品を製作することができます。 試作品は最終製品に近いので、量産前にデザインとの違いをお客さまに確認していただくことができます。

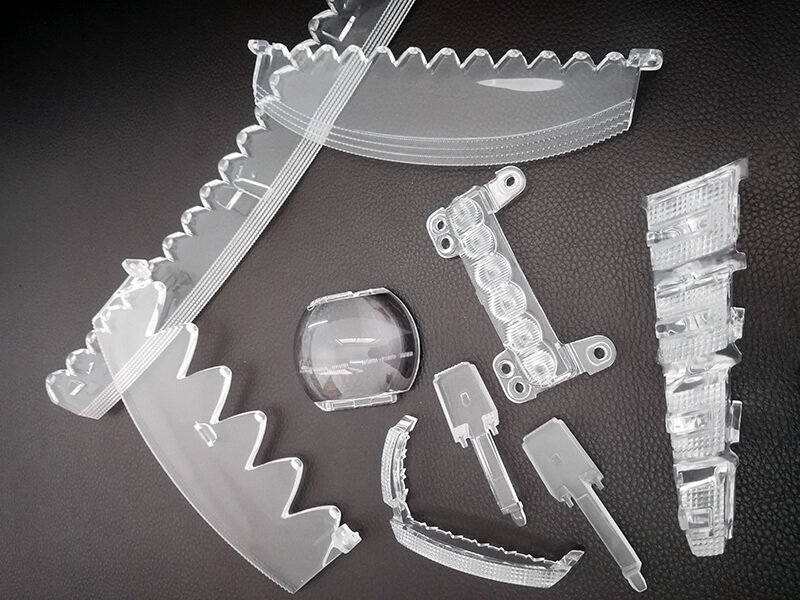

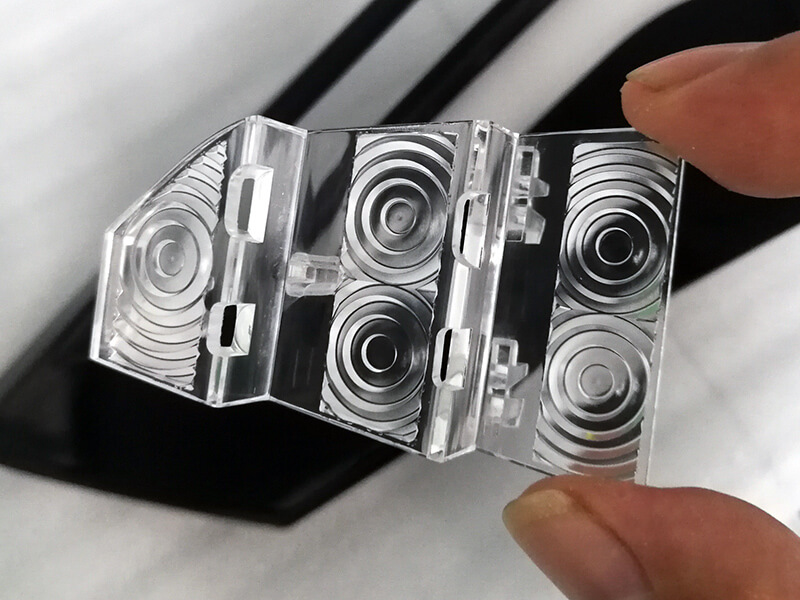

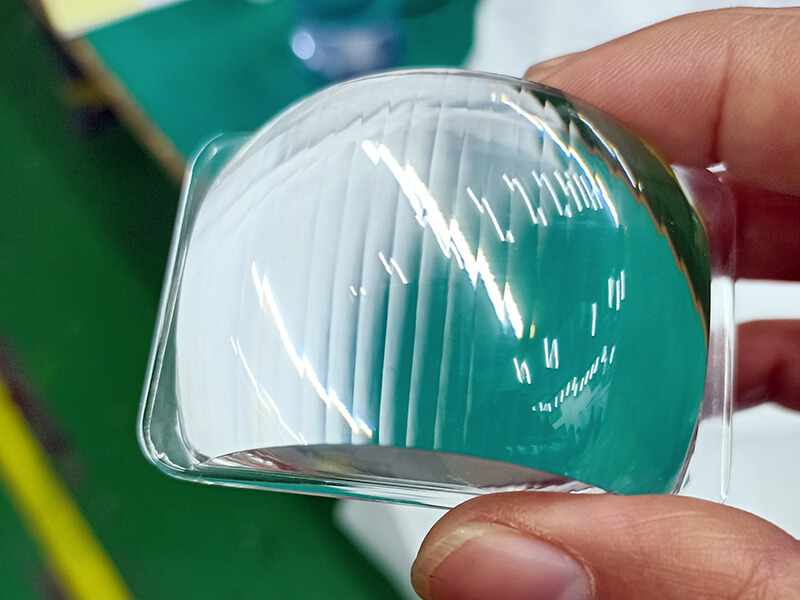

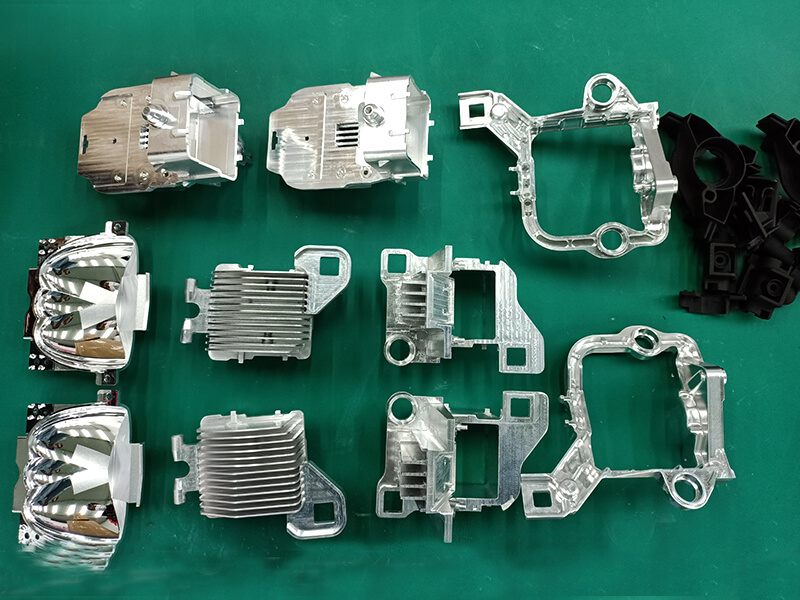

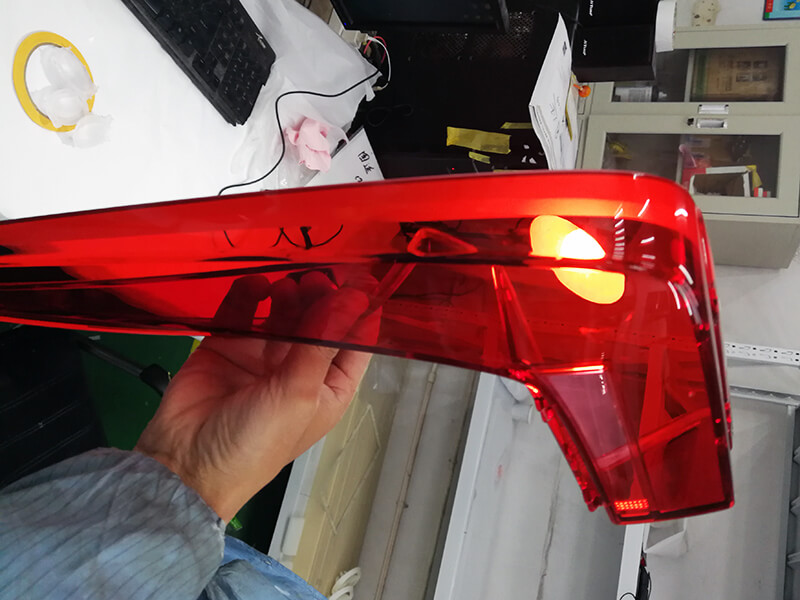

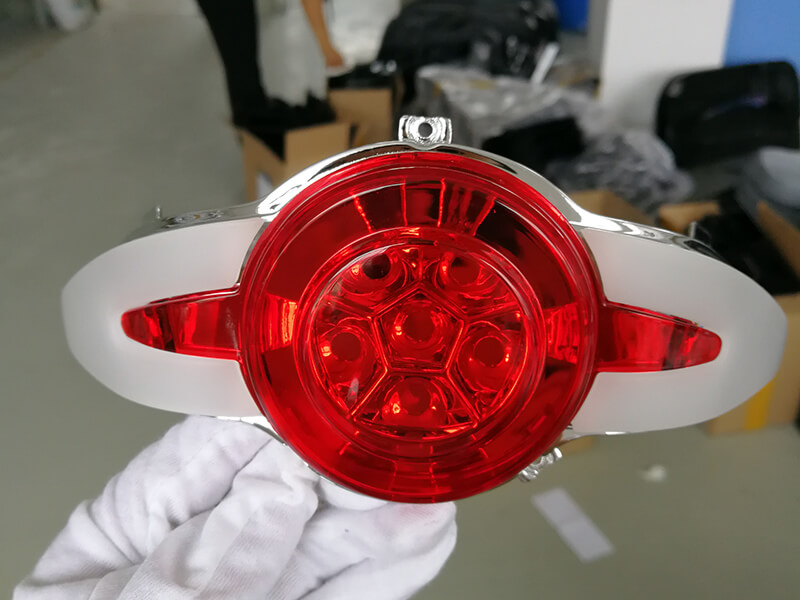

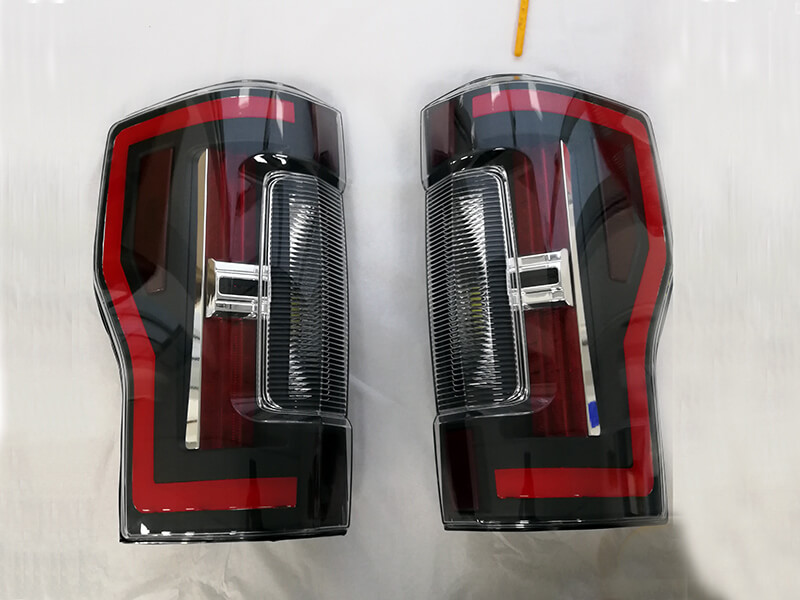

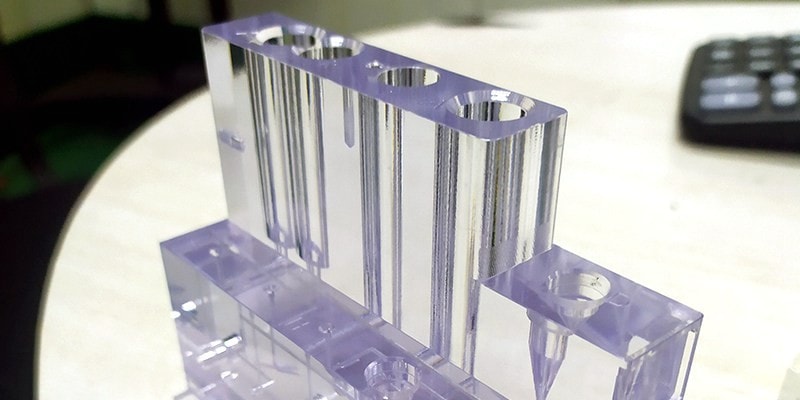

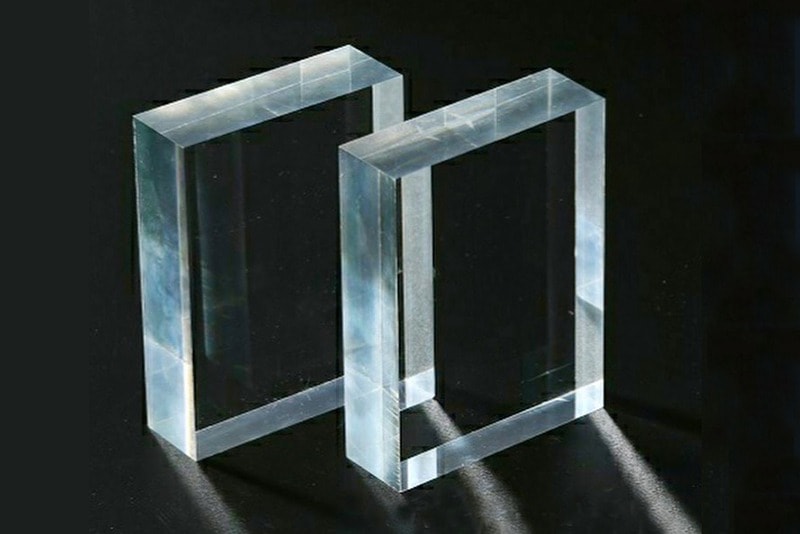

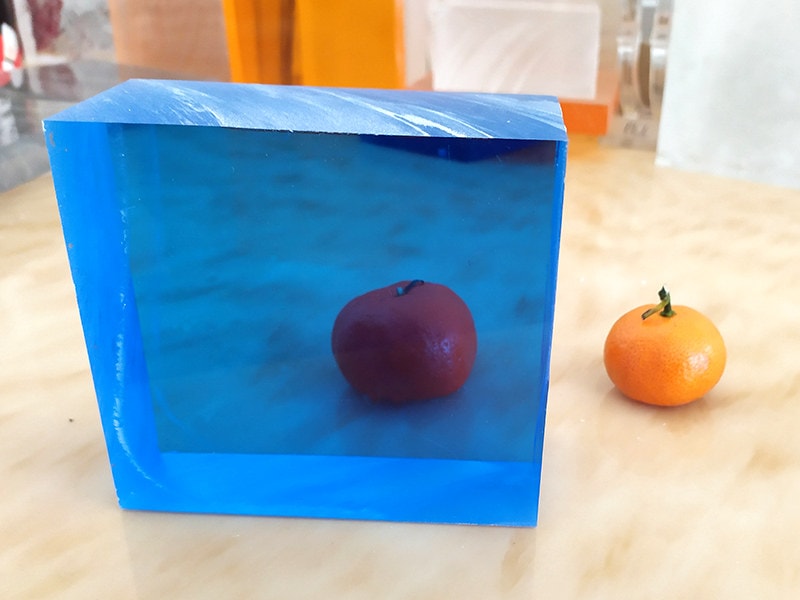

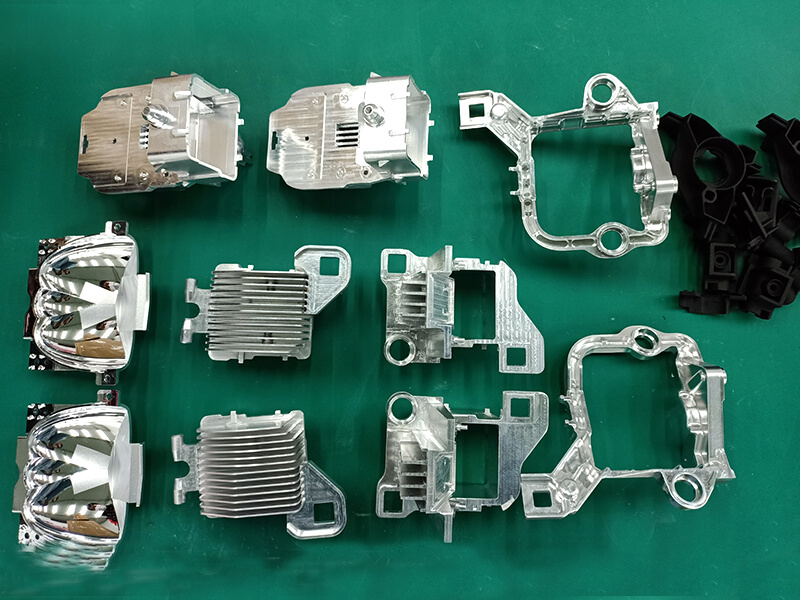

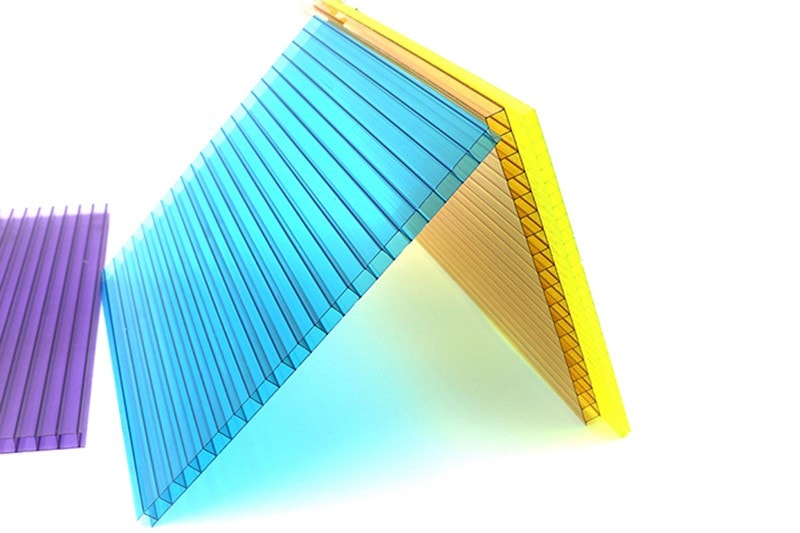

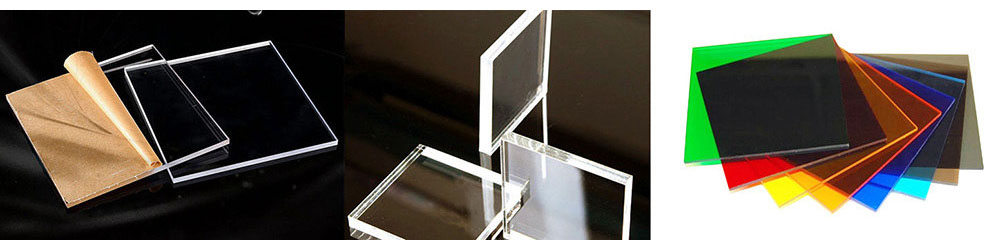

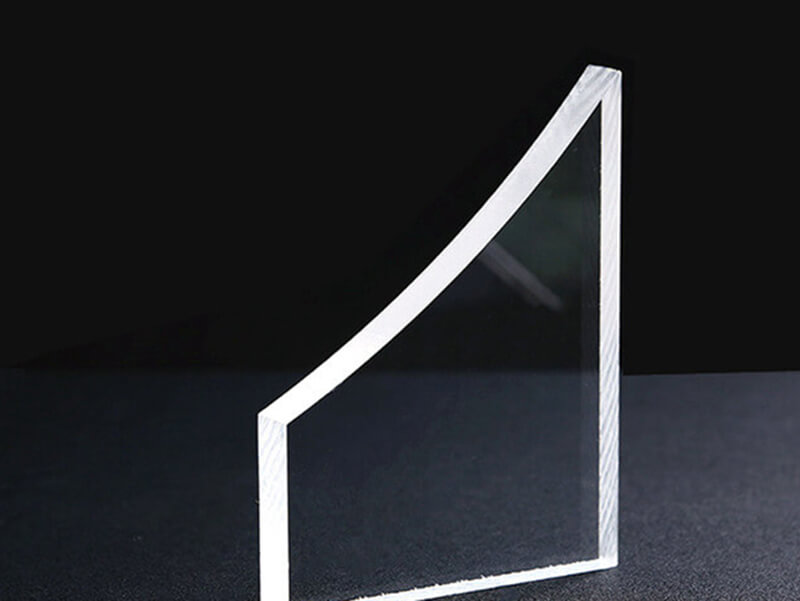

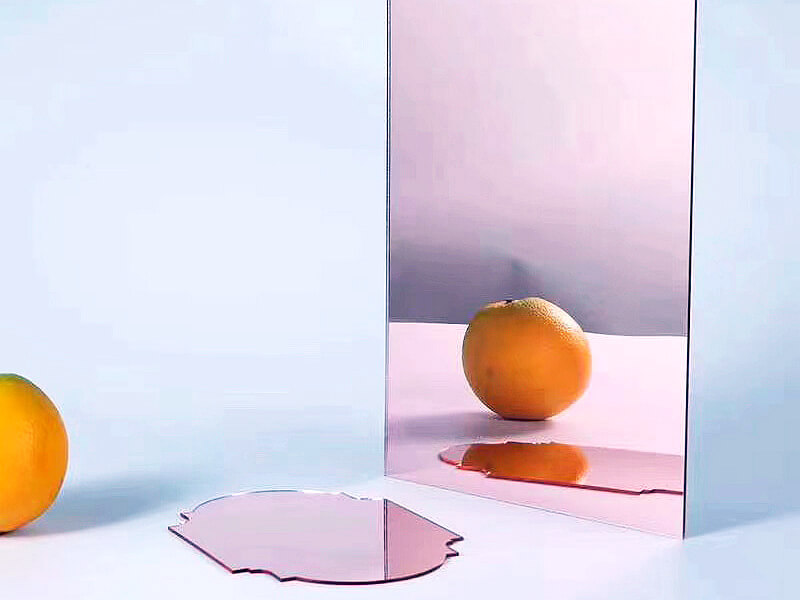

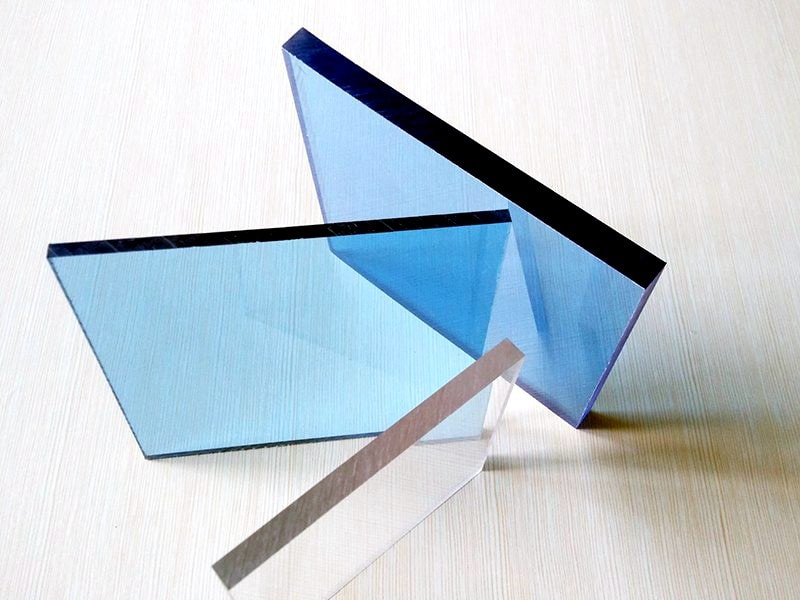

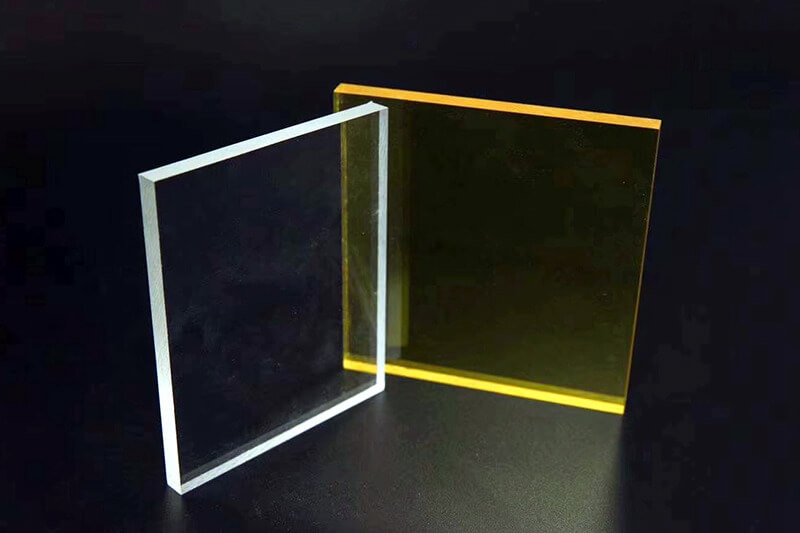

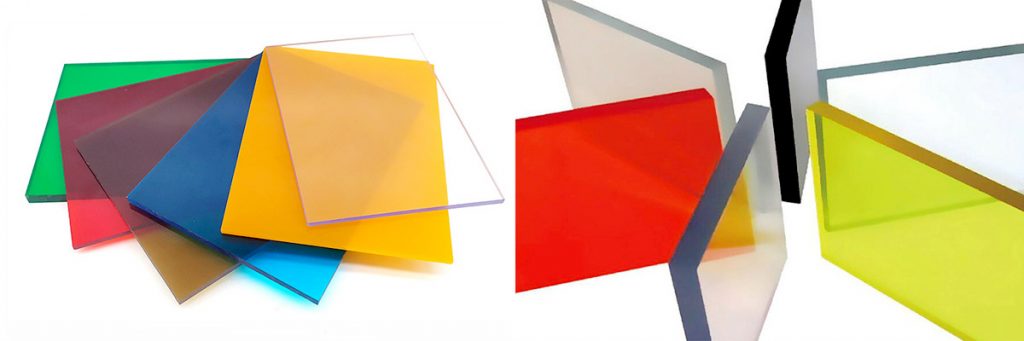

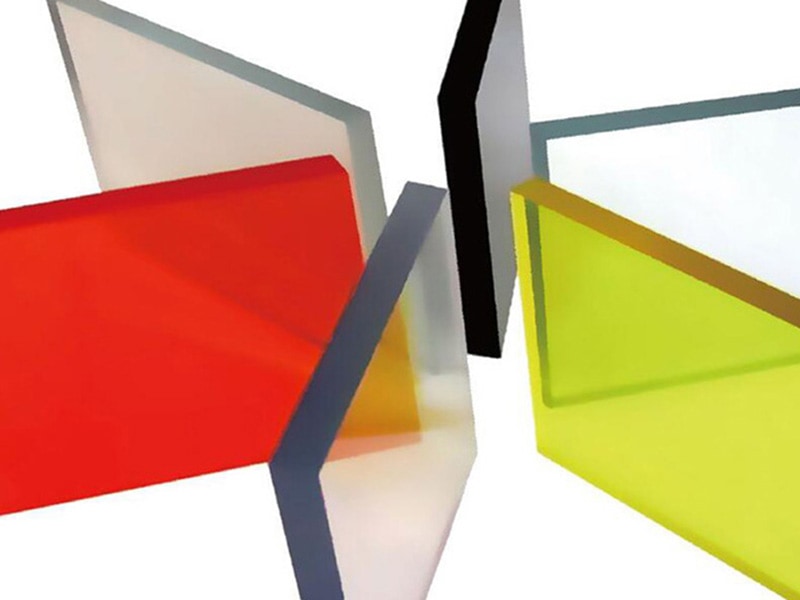

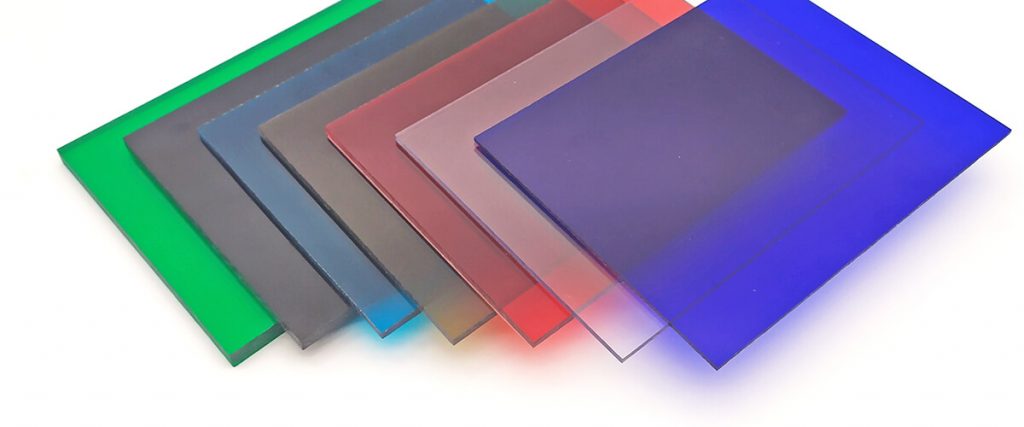

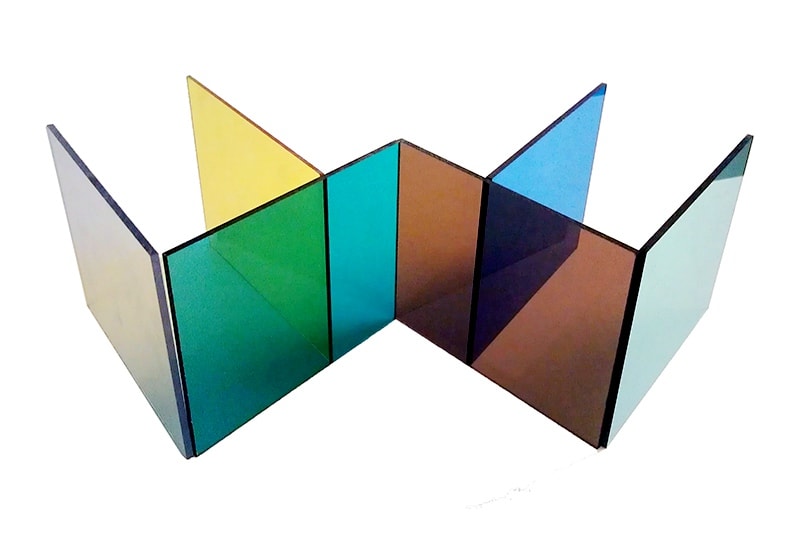

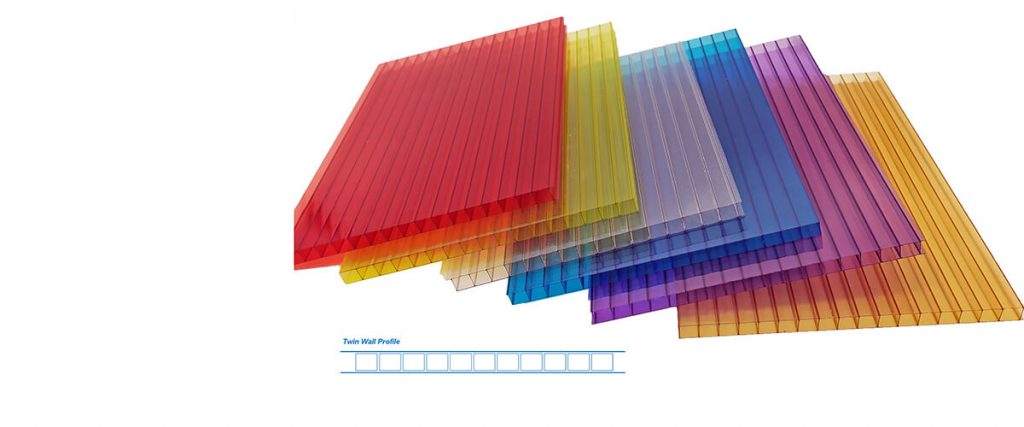

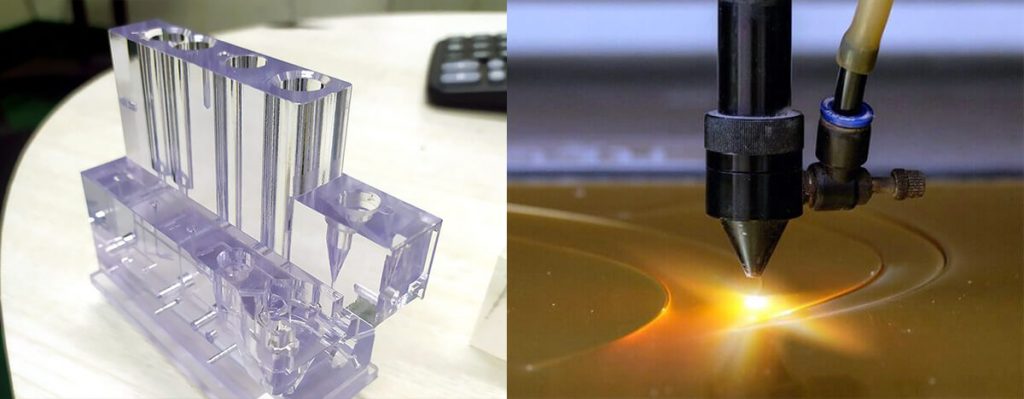

自動車照明のラピッドプロトタイピングは、ポリカーボネート(PC)、プレキシガラス(PMMA)、ABS、ポリエチレン(PE)、ポリホルムアルデヒド(POM)、PEEKなどのエンジニアリングプラスチックで製造されています。自動車照明の試作品の多くは、透明アクリル(PMMA)やポリカーボネート(PC)で作られた透明光学部品です。例えば、自動車照明ランプレンズ、ライトガイド、製品外装部品、ディスプレイなど。

少量生産は、フル生産と同じ品質のパーツを提供する専門サービスで、数量は1個から数百個まで可能です。コンセプトの段階から試作を経て、大量生産への橋渡しとして、アイデアを効率よく形にすることができます。

UVPLASTIC社は、自動車用照明のラピッドプロトタイピングで15年以上の経験を有しています。 現在では、中国でも有数のサプライヤーに成長し、自動車照明メーカー、研究開発会社、自動車メーカーを顧客としています。例えば、 アウディ、フォルクスワーゲン、ボルボ、シボレー、シトロエン、インフィニティ、プジョー、ビュイックなど。

ラピッドプロトタイピング & 少量生産サービス

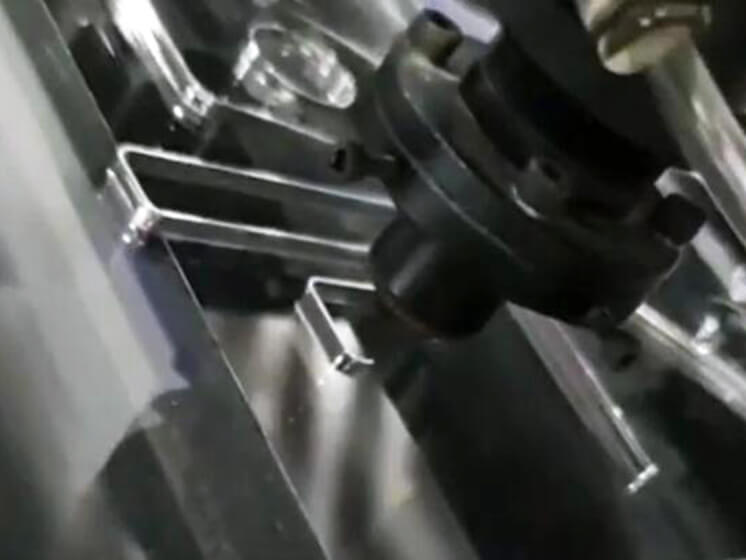

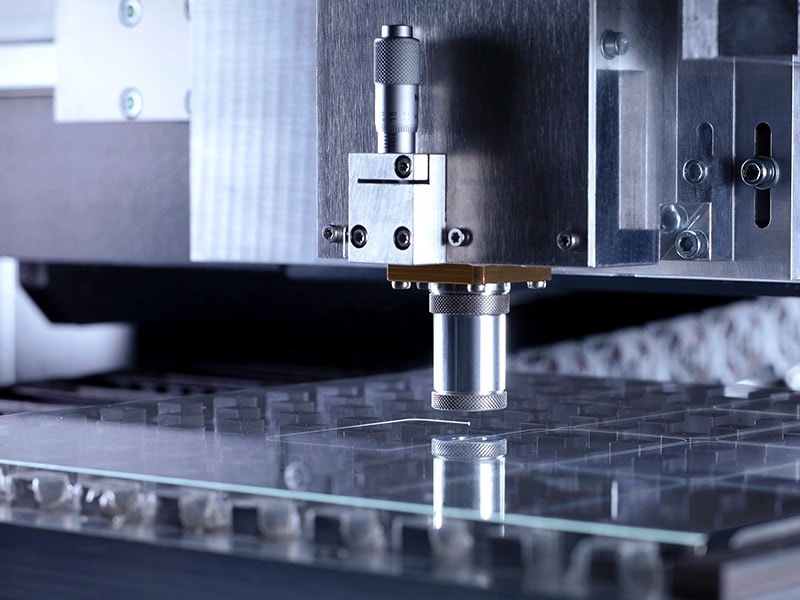

CNCラピッドプロトタイピング サービス

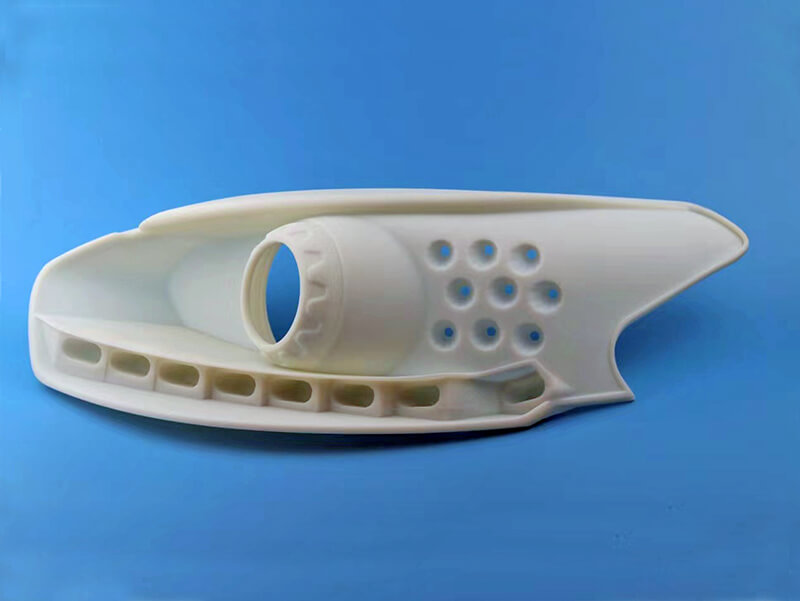

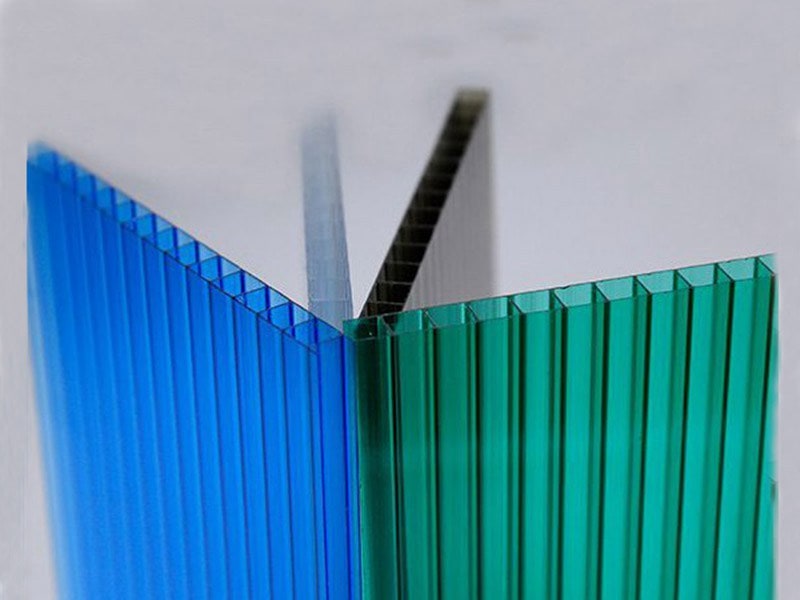

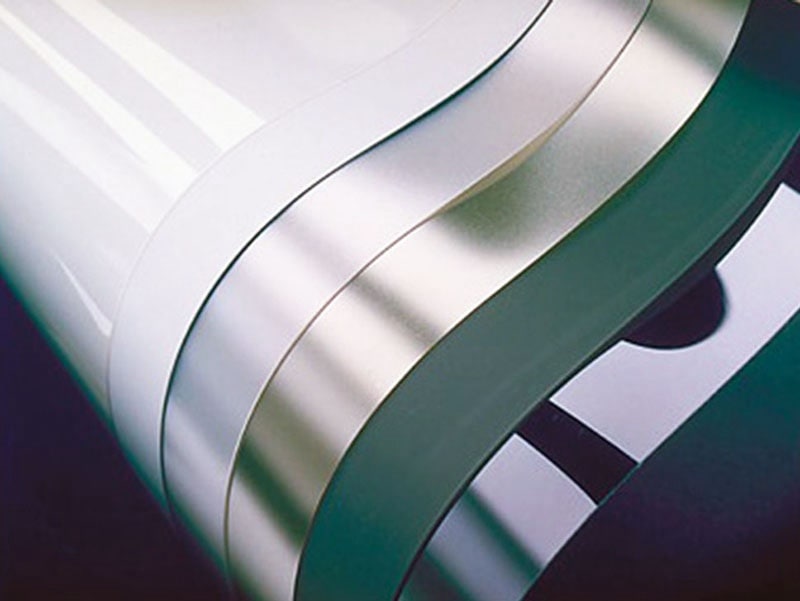

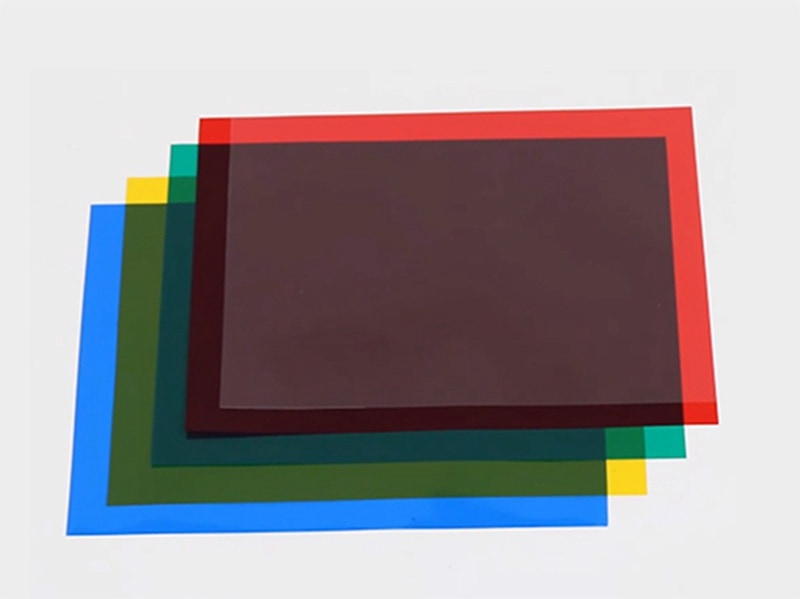

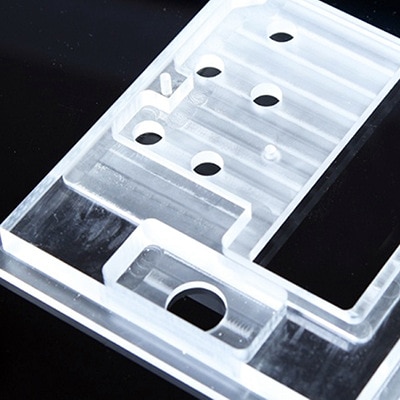

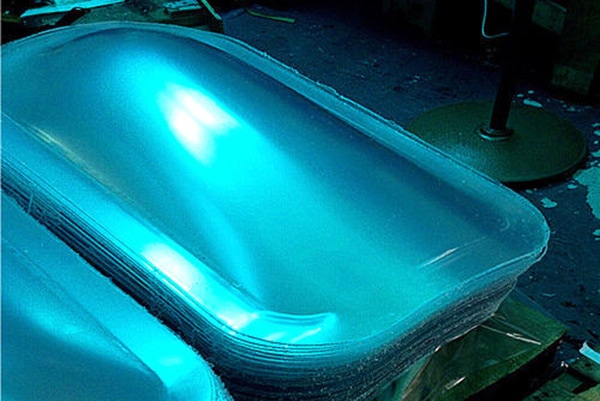

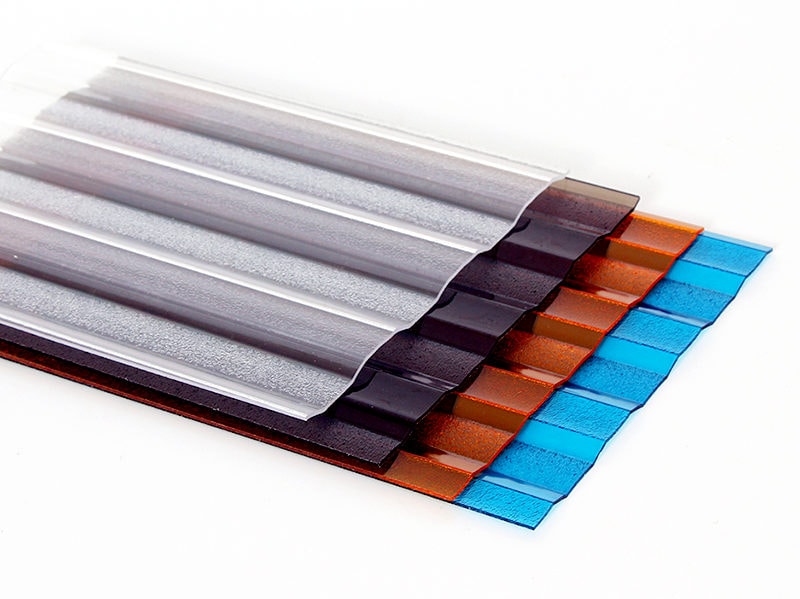

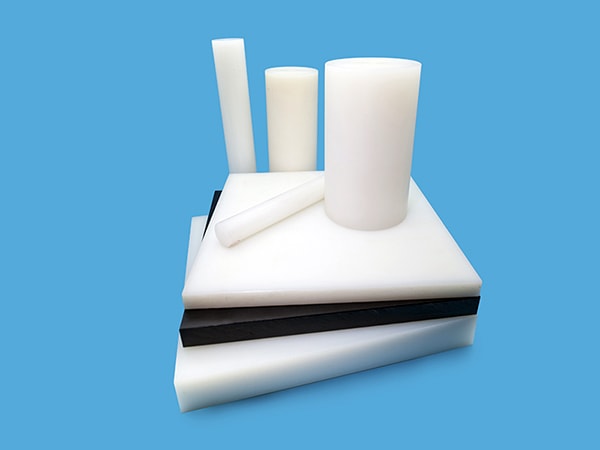

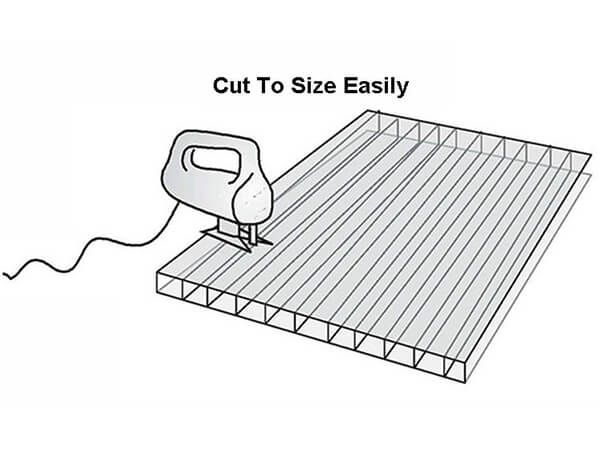

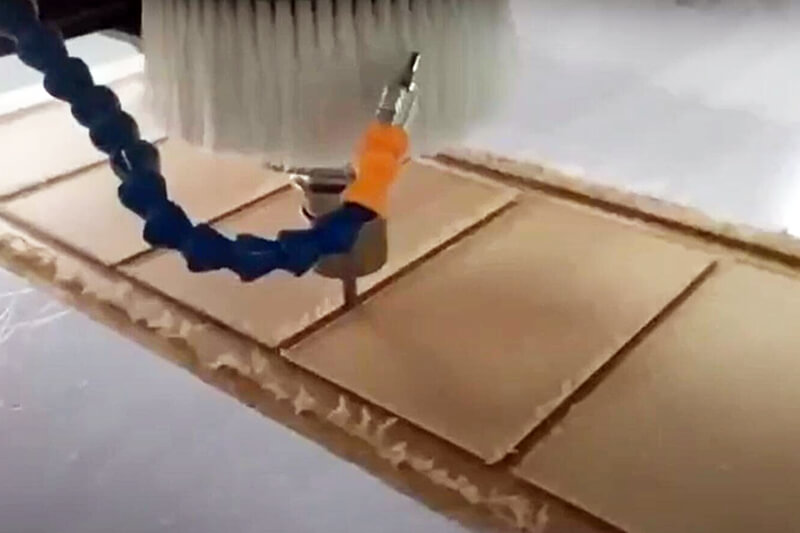

CNCラピッドプロトタイピングは、CNCフライスやCNC旋盤などの加工技術により、開発中の自動車用照明部品の忠実度の高い試作部品を少量製造できる精密加工プロセスです。 CNC加工された試作部品は製品と同じ素材で作られ、射出成形などの生産技術で大量生産できます。 一般的には、ポリカーボネート板、アクリル板、アクリル 厚板、アクリル棒などの固体素材や、アルミニウムなどの一部の金属を使用します。 表面を研磨することで、光学特性に優れた自動車用照明の試作品を得ることができます。

自動車照明などのカスタムプラスチック試作に最適なソリューションで、新製品と同じ素材、厳しい公差、複雑な形状、短納期など、お客様の厳しい要求に応えることができます。

UVPLASTICは、2006年に自動車用ライトのグローバルメーカー向けにラピッドプロトタイピングサービスの製造を開始しました。優れたCNCプロトタイピング能力で、40カ国1200社以上のクライアントに高精度なプラスチック部品と機能的なプロトタイピングを提供しています。

よくあるご質問

CNCマシニング・ラピッドプロトタイピング技術についてもっと知りたい方は

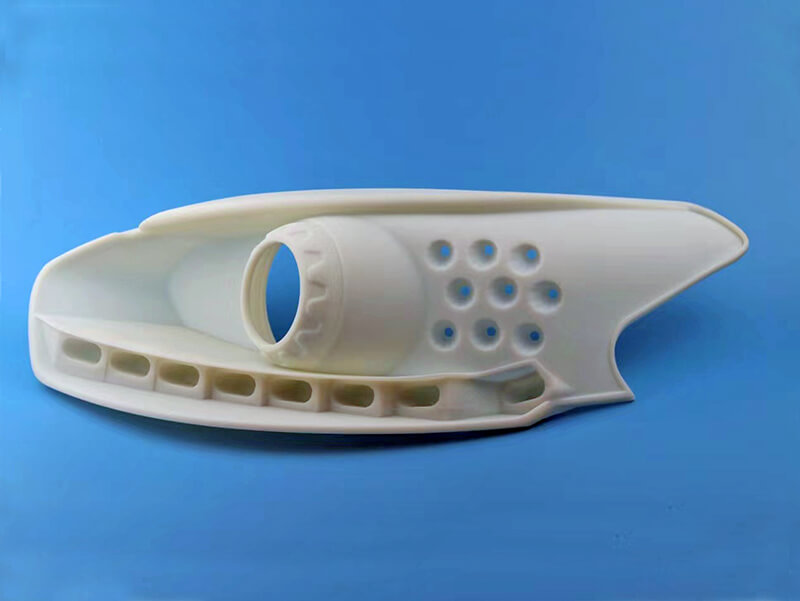

プラスチック試作のための真空注型技術

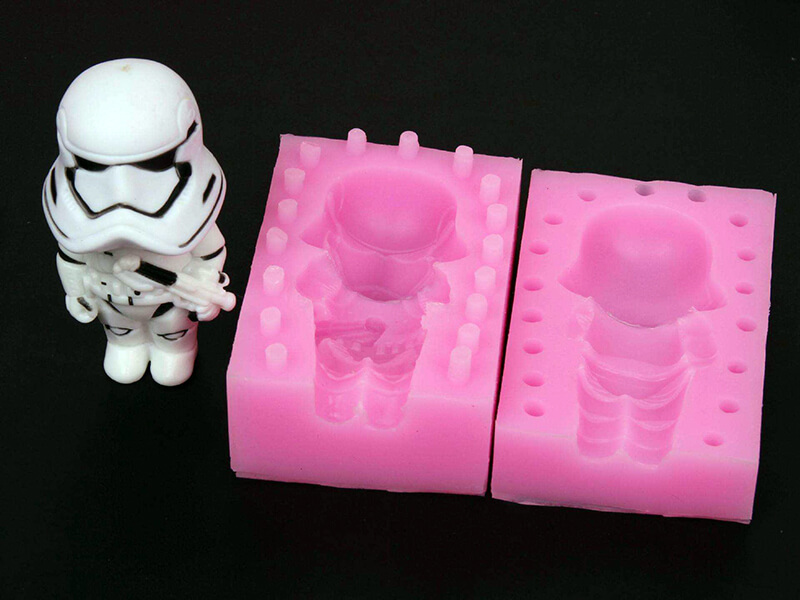

真空注型は、プラスチックのラピッドプロトタイプや新機能プロトタイプを早く作るための経済的なプロトタイプ製造プロセスで、「ウレタン注型」とも呼ばれます。真空注型の主な材料はシリコーンとポリウレタンです。真空注型プロトタイプはコスト効率がよく、納期が早く、材料/色の種類が豊富で、表面品質が優れているため、ほとんどのプロトタイプサプライヤーがこのプロセスを好んでいます。真空注型ラピッドプロトタイプは自動車照明プロトタイプ、発売前製品テスト、小シリーズのハウジングとカバー、コンセプトモデルなどに最適な方法です。

真空注型ラピッドプロトタイピングの技術仕様

| No. | 項目 | 説明 |

|---|---|---|

| 1 | 最大 部品サイズ | 2000x1200x1000 mm |

| 2 | 最小 壁厚 | 1mm; 推奨壁厚は 1.5~2.5 mm |

| 3 | 公差 | ±0.1mm/100mm |

| 4 | シリコーン型による試作数量 | 各シリコーンモールドは20~40枚 |

| 5 | リード時間 | 50枚に付き1週間 |

| 6 | 表面のオプション | カラー、テクスチャー、艶消し、電鋳塗装、ポリッシュ |

真空注型・ウレタン注型の仕組みは?

自動車用照明の真空注型ラピッドプロトタイプにご興味があれば、いつでも気軽にお問い合わせください。

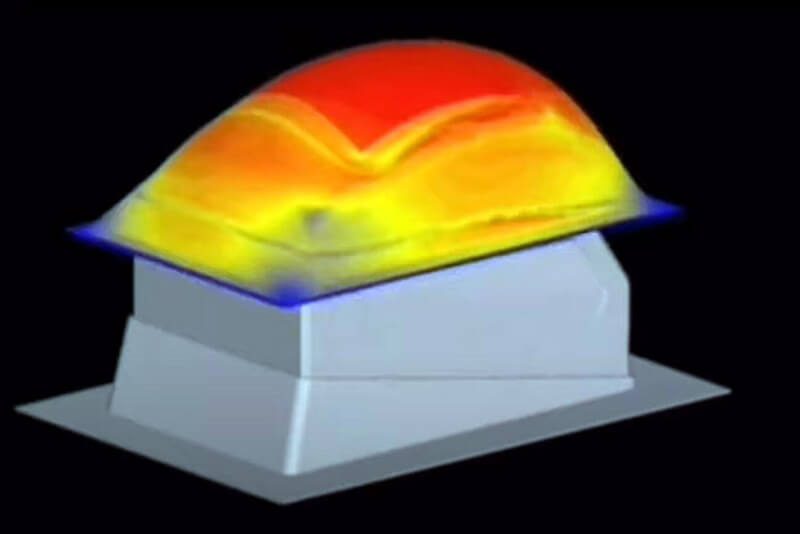

3Dプリントによる自動車照明用プラスチック試作品

3Dプリンターは、1980年代に発明された積層造形技術で、ラピッドプロトタイピングとも呼ばれる。 3Dプリンターは、デジタルモデルからソリッドを作成し、より速く、より正確にプロトタイプを開発することができる技術です。 そのため、自動車用照明のプロトタイピングにおいて重要な役割を担っています。

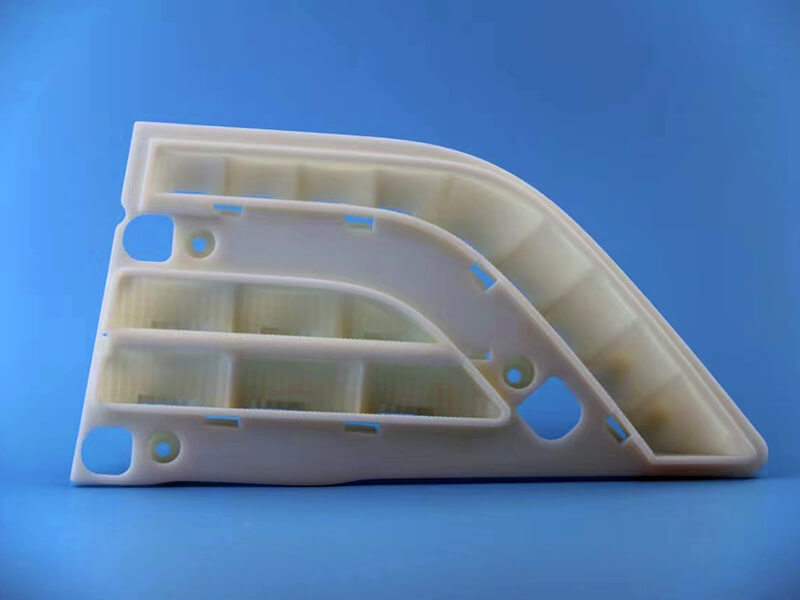

3Dプリンターには、さまざまなラピッドプロトタイピング技術がありますが、自動車用照明の試作には、SLA(Stereolithography)3DプリンターとSLS(Selective Laser Sintering)3Dプリンターの2つの技術を使用しています。

UVPLASTICは中国で15年以上の自動車照明のラピッドプロトタイピングの経験を持ち、12名の3Dプリントサービスの専門エンジニアが、お客様のラピッドプロトタイピングをサポートします。中国における3Dプリントサービスと自動車照明のラピッドプロトタイピングのリーディングサプライヤーとして、材料と加工技術を提供しております。

3Dプリンティングラピッド プロトタイプの技術仕様

自動車用照明の試作品を3Dプリンターで高速印刷することについて、ご質問がある方は

| No. | 項目 | 説明 |

|---|---|---|

| 1 | 最大作業領域 | SLA: 1700 x 800 x 600 mm SLS: 680 x 360 x 560 mm SLM: 160 x 160 x 100 mm |

| 2 | レイヤーの標準厚さ | SLA: From 0.05 to 0.15 mm SLS: From 0.05 to 0.2 mm SLS: From 0.02 to 0.1 mm |

| 3 | 一般公差 | SLA: 0.05 mm SLS: 0.1 mm SLM: 0.03 mm |

| 4 | 精度 | ±0.01mm |

| 5 | 素材の色 | 透明 半透明 不透明、白、灰、黒、薄緑、茶、黄 |

| 6 | 優れた耐熱性 | 乳白色(260 ℃)、透明赤色(130 ℃) |

| 7 | 優れた耐熱性 | チタン合金(TC4) アルミニウム合金 (AISi10Mg) ダイブロック鋼 |

| 8 | リードタイム | 5営業日 |

ステレオリソグラフィー(SLA)3Dプリンティングとは?

ステレオリソグラフィー(SLA)印刷は、ABS、PP、PC、セラミックなどの液体フォトポリマー材料に紫外線(UV)を照射する付加製造プロセスです。コンピューター支援設計(CAD)ソフトウェアで設計されたラピッドプロトタイプを1層ずつ造形していきます。プロトタイプの支持構造は印刷中に構築することができ、部品が完成した後、手動で削除することができます。

試作品は溶剤で洗浄し、未硬化の液状材料を除去した後、UVライトオーブンで固化させます。試作品の色は、白、黒、灰、緑、琥珀など、透明、半透明、不透明のいずれでも可能です。

素材の選択肢が増えたことで、SLAは複雑なプラスチックプロトタイプにますます人気が高まっています。SLAは、自動車産業で非常に人気のある製造プロセスです。

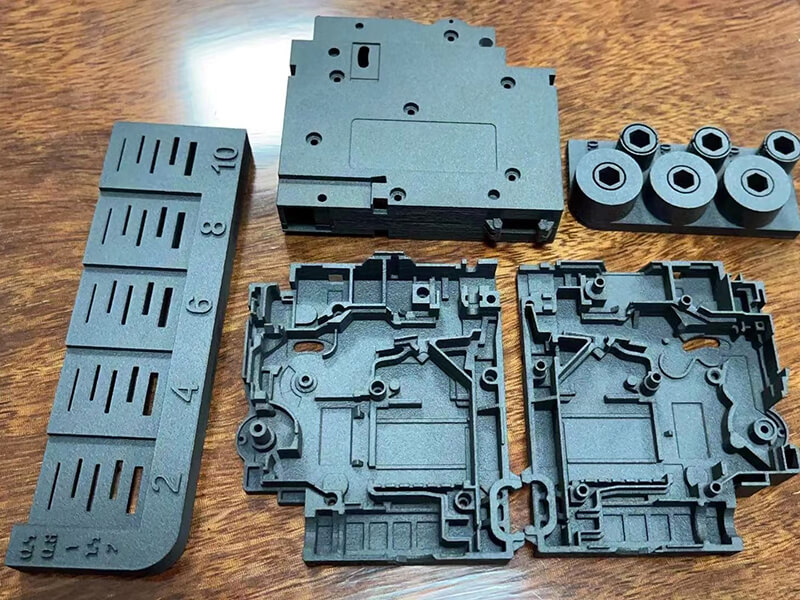

SLS(Selective Laser Sintering)3Dプリンティングとは?

SLS(Selective Laser Sintering)3Dプリンティングについて、ご質問がある方は

SLS 3Dプリントは、エンジニアリングプラスチック(ナイロン、PA、PS、PAEK)、金属、セラミック、ガラスなどの粉末原料を用いた積層造形プロセスの一つです。 粉末原料を容器に入れ、レーザーで選択的に焼結・溶融し、CAD(Computer Aided Design)ソフトウェアで設計した部品から、あるいは実際の部品をスキャンして、1層ずつ部品を作成していきます。

SLSの最大の利点は、支持構造物を必要としないことです。 焼結していない粉末は、部品に必要なすべてのサポートを提供します。 このため、SLSは他の方法では製造できないような自由形状の形状を作ることができます。 また、SLSは層間の接着強度も非常に優れています。

SLS印刷は、自動車産業にとって優れた製造プロセスであることは間違いありません。

少量生産

デザイナーやエンジニア、企業が製品開発を考えるとき、試作か量産かを選ぶかととなります。 しかし、そのデザインが100%成功するかどうかは分からないので、量産は理想的な選択とは言えません。 そのため、この場合は少量生産が最適となります。少量生産は専門的なサービスです。 同じ品質の部品で、数個から数千個という単位で製造されています。