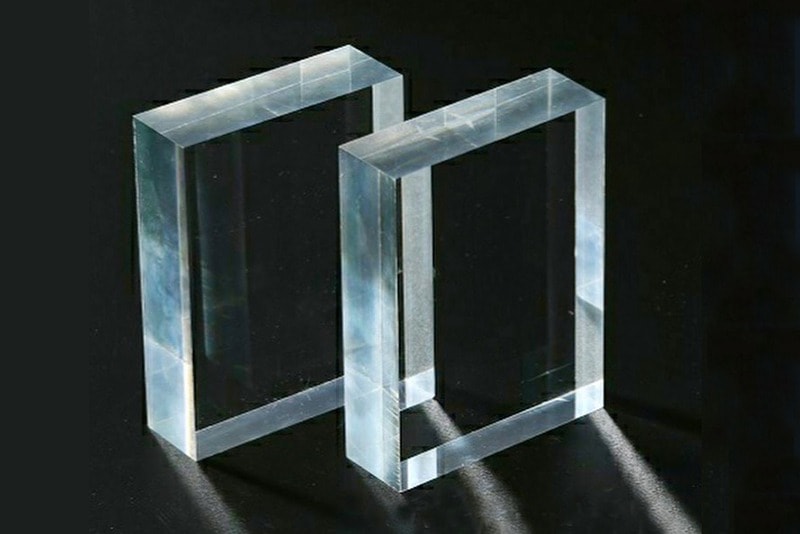

ポリカーボネートシート熱成形とは?

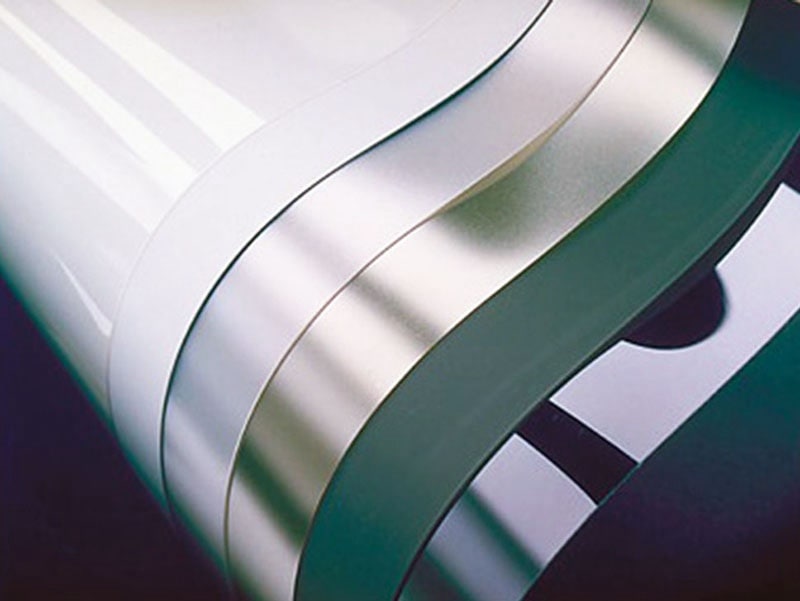

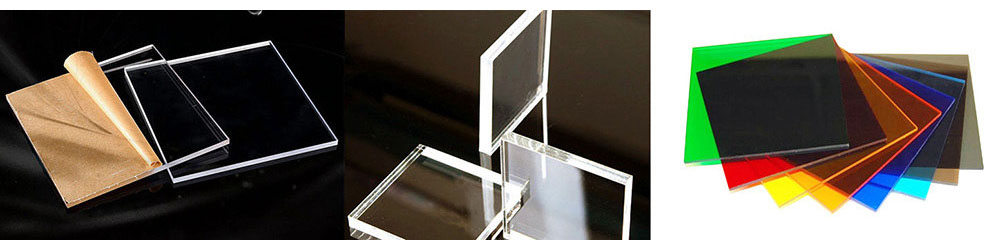

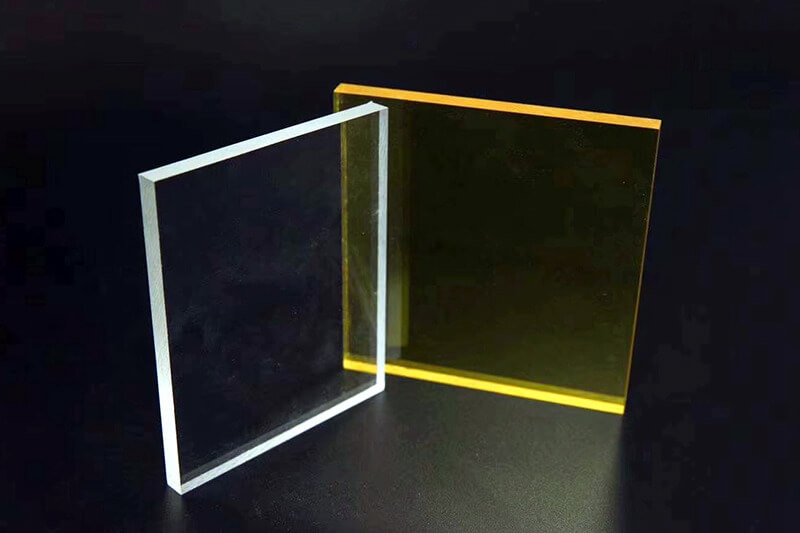

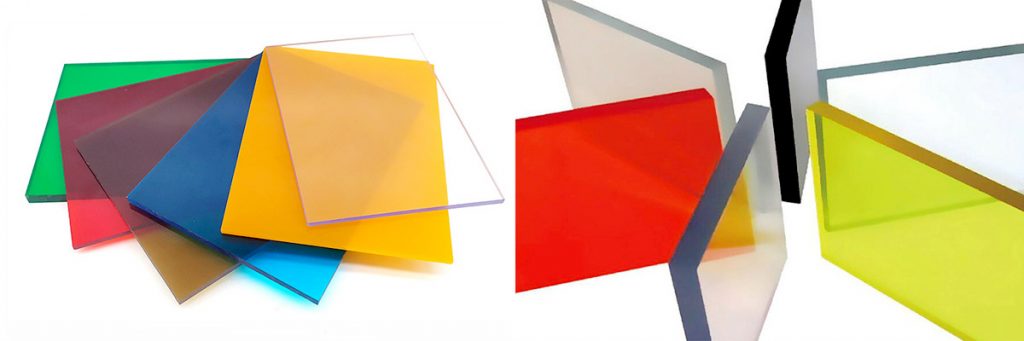

熱成形とは、一般的にプラスチックシートを特定の温度で加熱し、金型や形状を作り出す作業です。ポリカーボネートシートの熱成形は、さまざまな方法でポリカーボネートシートの構造や形状を変化させる作業です。

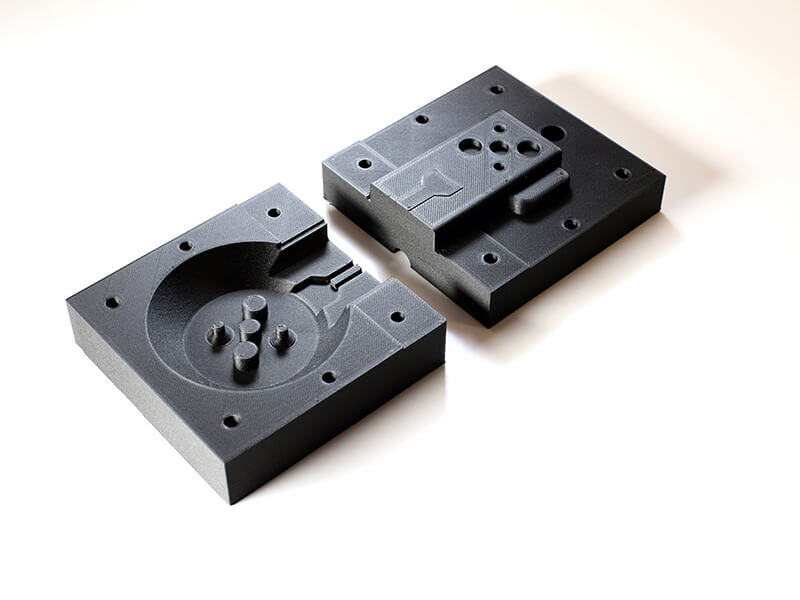

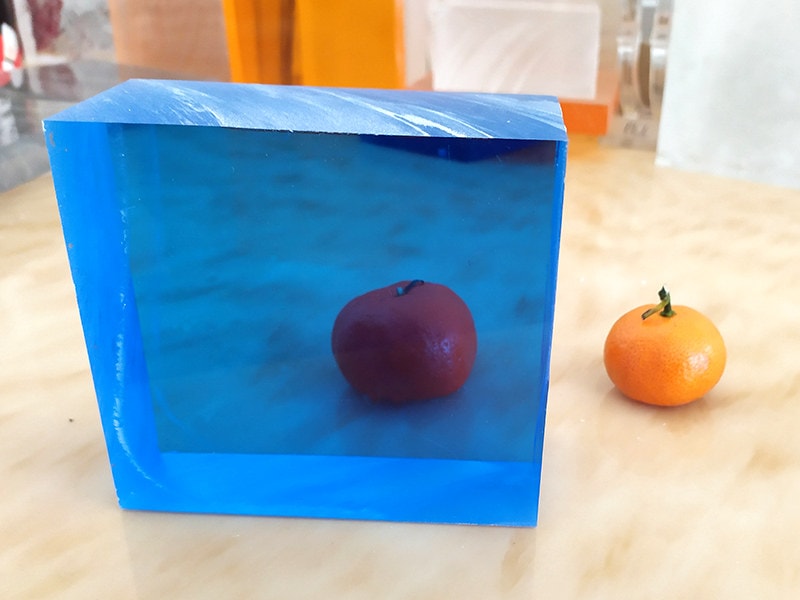

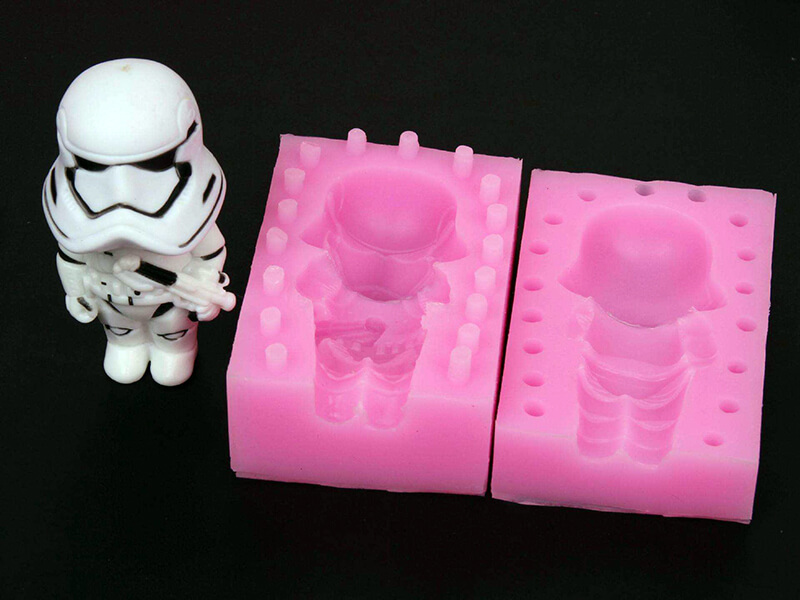

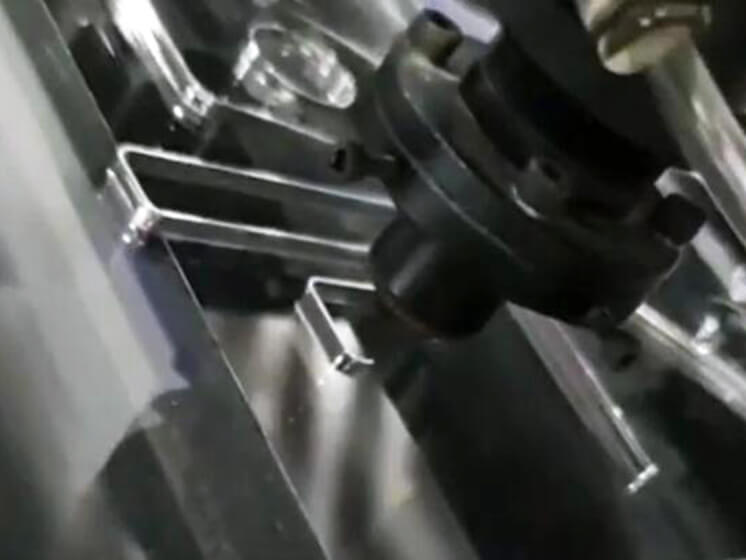

最も一般的な方法は、加熱した熱可塑性樹脂シートを金型に押し込んで望ましい形状に仕上げることです。その結果、熱可塑性樹脂は冷却され、金型の基本要件も維持することもできます。

さらに、ポリカーボネートシートの熱成形は、融点以下の一定の温度で加熱することが前提となっています。熱を加えると素材が柔らかくなり、金型の外形にフィットするように伸びるのです。

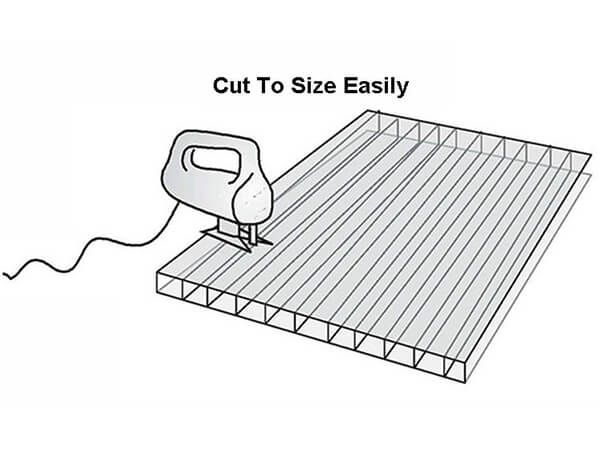

このプラスチックが金型に接触すると、金型に取り付くことができます。それから、金型を使えるようにトリミングします。複雑な条件を持つ大きなものを扱う場合、このような工程があるとコスト効率が高くなります。

熱可塑性樹脂シートに必要な使い勝手の良い改良を加えて、より良い性能を実現する必要があります。この作業は繰り返し可能なので、そのようなデザインにすれば均一性が確保されます。

長所と短所

ポリカーボネートシートの熱成形は、より技術的にフォーカスされているため、さまざまな利点があります。この方法を楽しむ人の多くは、迅速なターンアラウンドタイムと低コストにそれを信用しています。この2つの重要な利点が、少量生産に最適なものであることにお気づきです。

熱成形のメリットとしては、以下のようなものが挙げられます:

ご存知のように、熱成形にはデメリットがあります。

その一部をご紹介します:

しかし、ポリカーボネートの熱成形は、その欠点を克服するメリットがあります。

作る方法は?

ポリカーボネートの熱成形を行う前に、熱成形の工程について論理的な概念を持つことが必要不可欠です。適切なスキルと設備があれば、この作業にはメリットのひとつトなります。

ここでは、プラスチック部品のデザインで最もポピュラーな方法を紹介しましょう。

予備乾燥

熱成形プロセスでは、まず材料を予備乾燥させます。125℃にすると、この方法はうまくいきます。これだけの高温では、水分を大量に消費してしまうこともできます。

水分を閉じ込めた後、層内に気泡が発生します。製品は、オーブンで除湿することができます。シートを1インチ離すことが重要です。また、工程が完了するまで、温度を管理しておく必要もあります。

この予備乾燥のプロセスにかかる時間は、紙の厚みや吸湿量によって決まります。予備乾燥が終わったら、すぐに素材を成形機に移します。

加熱

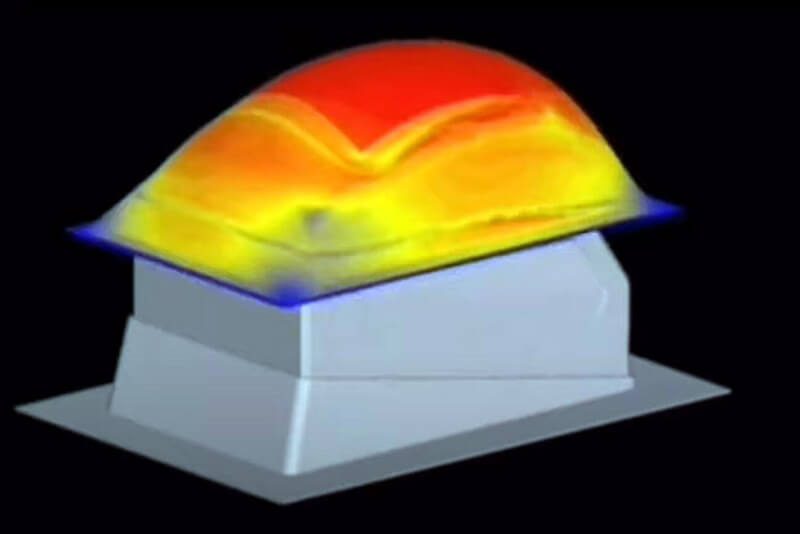

加熱の質は、全体の性能を左右する重要なポイントです。通常、ポリカーボネートには、180度から190度の温度が使われます。高温でもさまざまな形状や構造に変形することができます。

均等な熱分布を確保するために、温度調節機構を使用することができます。別の方法として、赤外線ヒーターを使用することができます。それは、素材の表面を急速に加熱する可能性が高いです。過熱は劣化の原因になるので注意が必要です。

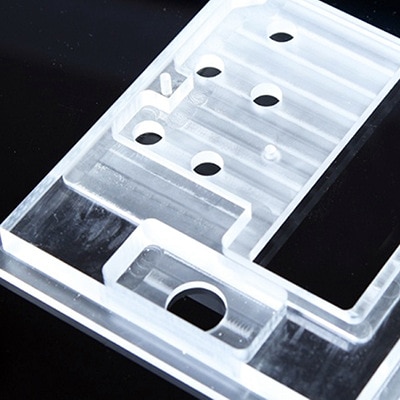

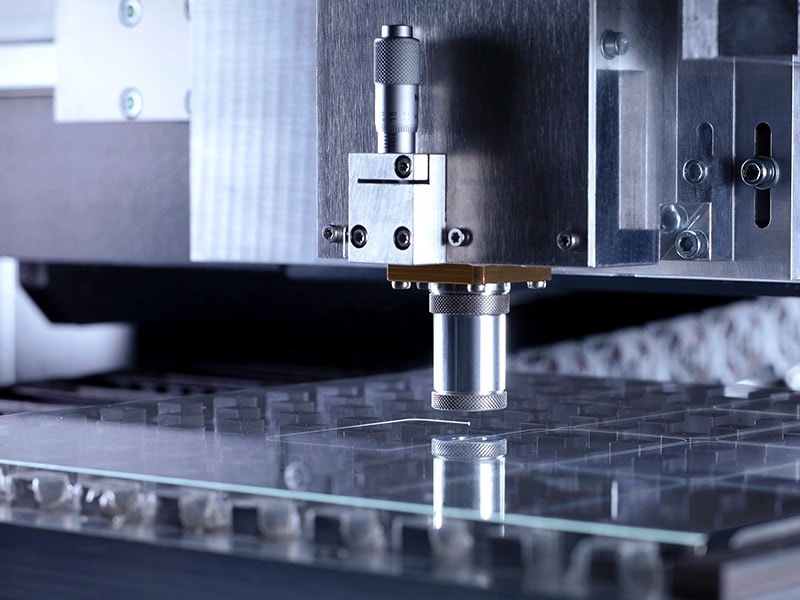

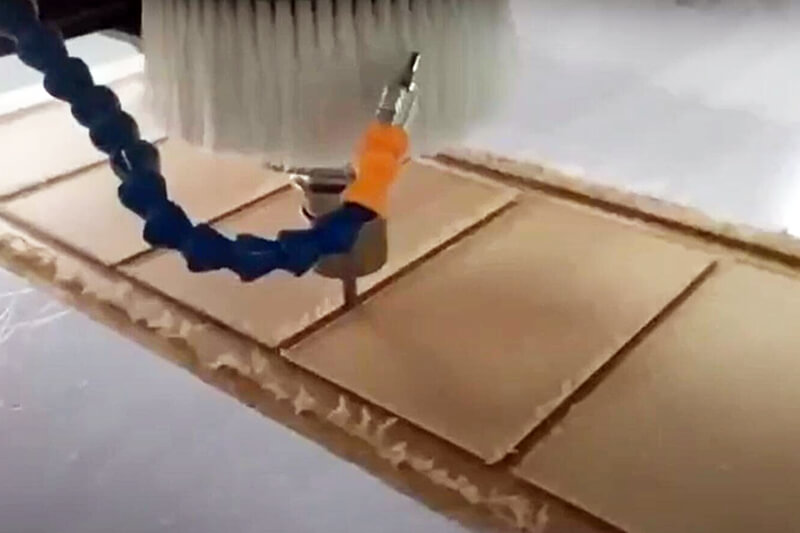

素材の成形

加熱プロセスを開始する前に、発熱体を取り外す必要があります。素材を置いて型を定め、望しい形状になるようにします。成形素材の挙動をまねて、熱を失うと収縮します。そうすれば、ほとんどの場合、望しい形状を実現することができます。

冷却

最後は冷却です。最終製品を待つ間、このステップをできるだけスムーズに完了させることができます。金型を冷却治具に入れるのも効果的です。この配置では、反りは避けられるはずです。また、常温にするのもより簡単になるはずです。

ポリカーボネート熱成形の用途

熱成形は、さまざまな業界で、さまざまな製品を作るために使われています。以下は、最も広く利用されているアプリケーションであります:

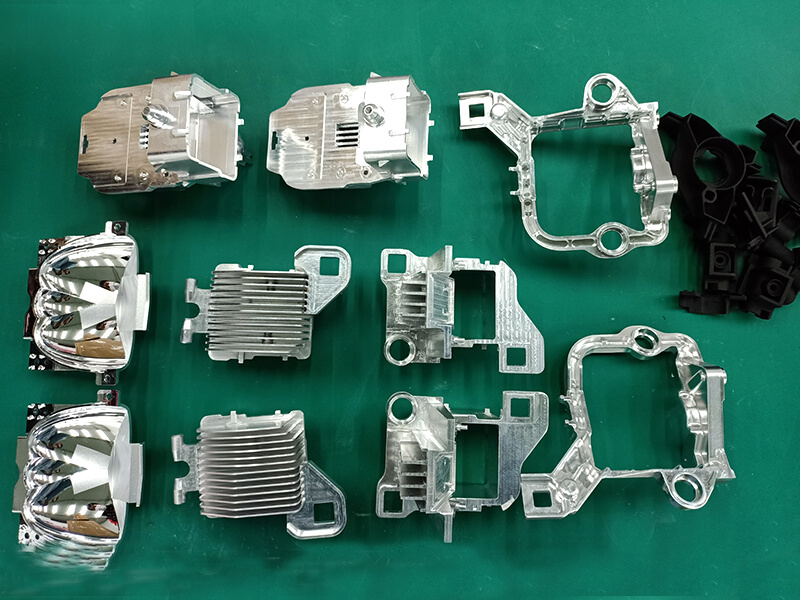

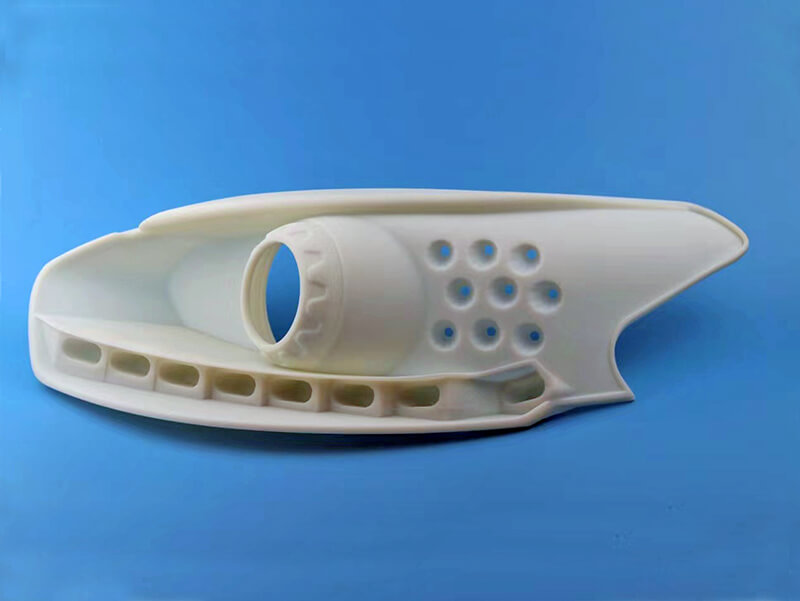

自動車製造業

熱成形は、自動車のさまざまな部品に広く使われています。

ポリカーボネートは、最も頑丈な素材と言われるように、様々な自動車、特に組み立て時に使用されています。計器盤、室内ドアパネル、エアダクト、バンパー、エンジンルームパネルなどの部品は、ポリカーボネートを熱成形して作られています。

航空・宇宙分野

ポリカーボネート熱成形材料は、航空宇宙産業や航空産業で最も多く使用されています。航空機の窓枠は、ポリカーボネートを熱成形した部品の優れた例です。この素材は、以下のものにも使用されています:

医療産業

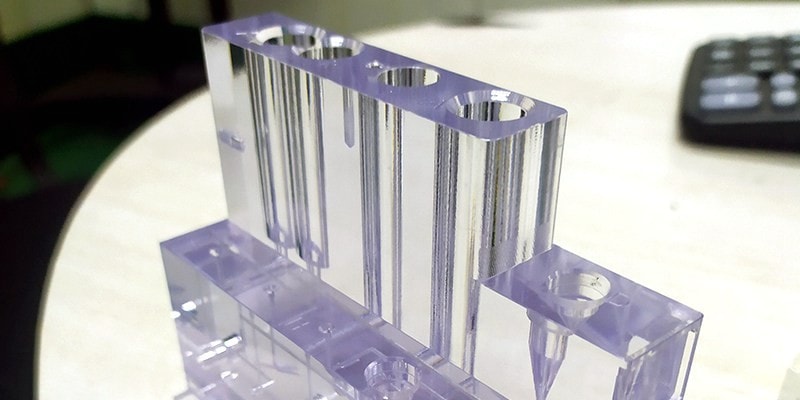

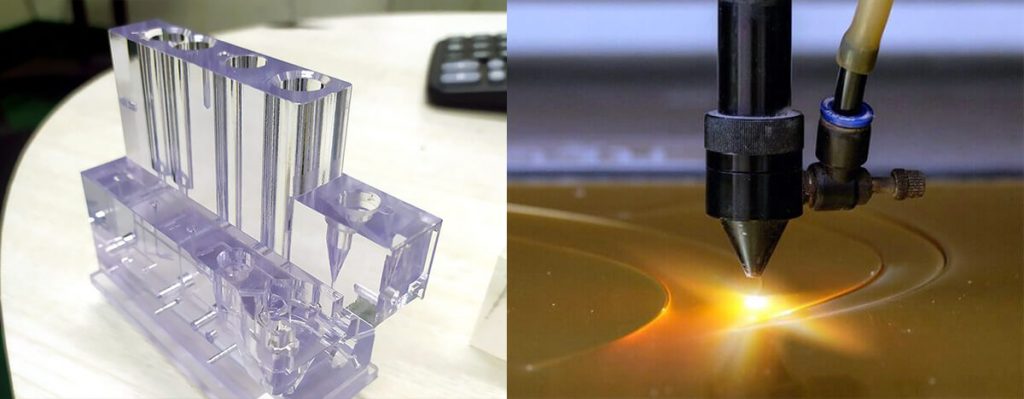

熱成形素材の恩恵を受けるもう一つの分野は医療です。X線装置、CTスキャン、MRIスキャン、滅菌包装、トレイやビン、病院のベッド設備、その他の医療用電子機器などの機器が、この素材から作られています。

事務機・業務機

パソコンエンクロージャー、FAXエンクロージャー、オフィス家具、ベゼルなどのオフィシャルツールには、熱成形素材が使用されています。

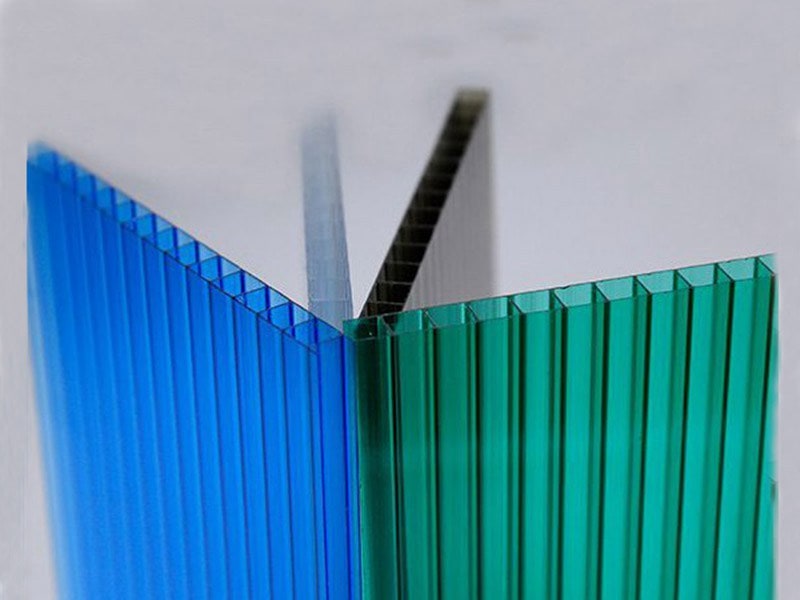

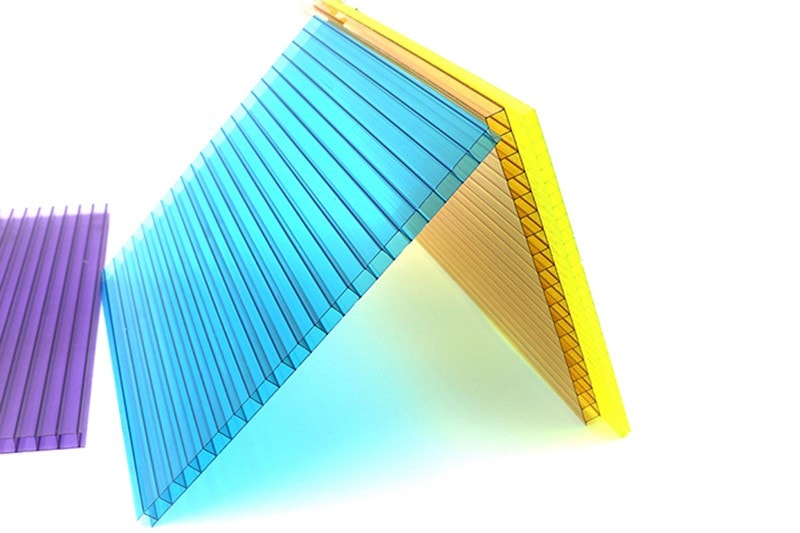

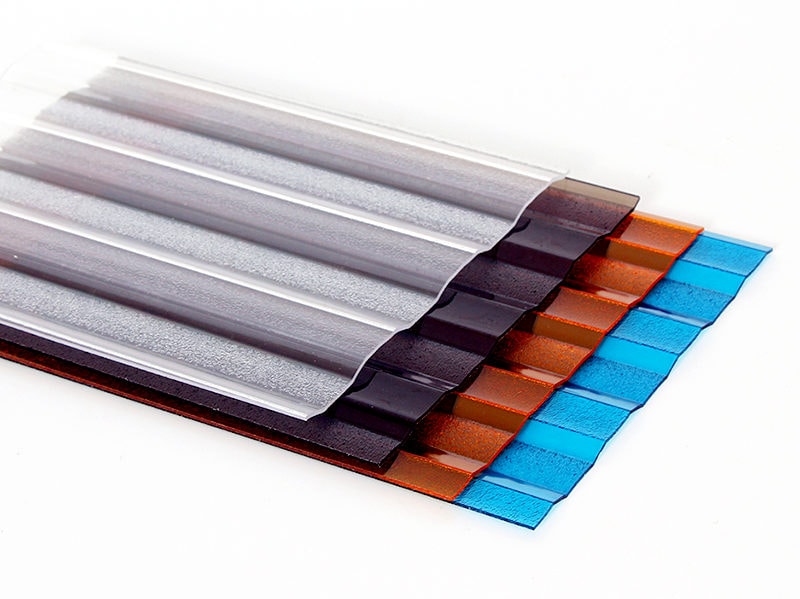

建築・建設分野

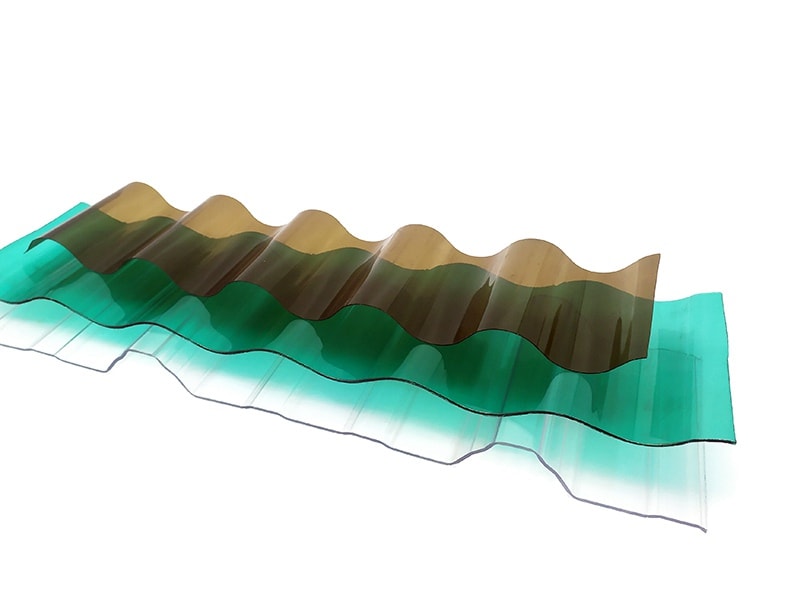

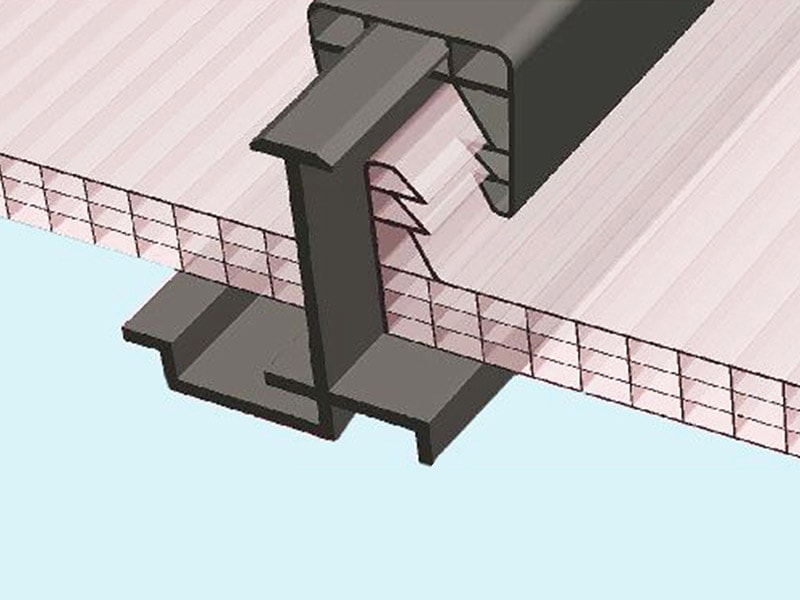

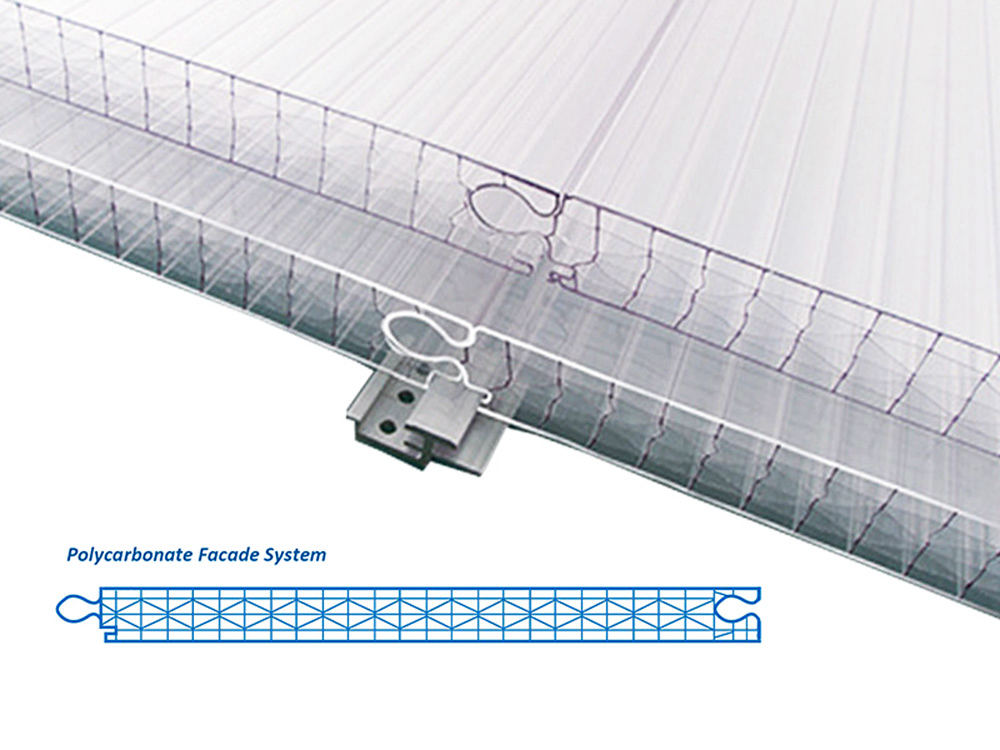

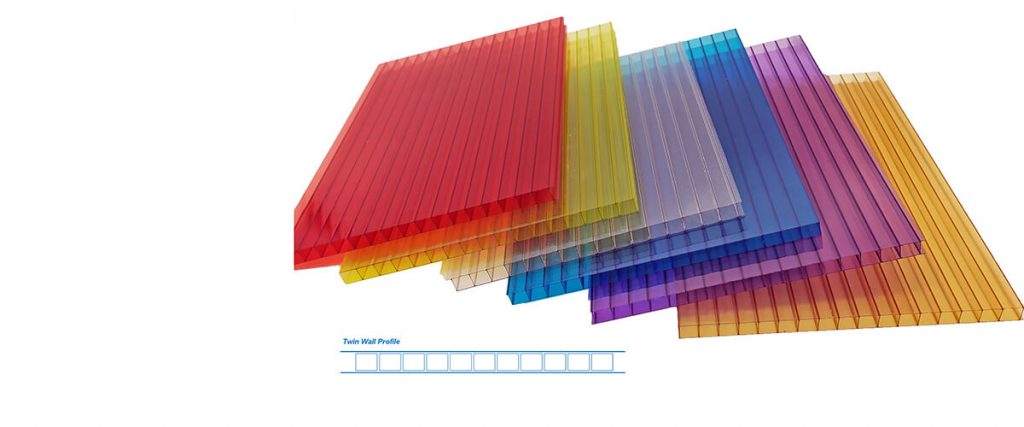

熱成形用カーボネートは、さまざまな建築物や建材の素材として使用されています。その中で、最もポピュラーな用途は次の通りであります:

購入時の注意事項

熱成形装置には、さまざまな形や大きさのものがあります。以下の点を考慮し、最適なものを選ぶと良いです。

柔軟性

理想的な熱成形システムは、操作が簡単です。どんな運動にも参加した場合に適します。そうすれば、問題なくシステムを使用することができます。

安全機能

事故を予防するために、優れたコンピューターは十分な安全機能を備えている必要があります。熱成形のプロセス全体には、いくつかのリスクがあることをご存知ですか? 確実に保護するために、コンピューターは必要な装置を備える必要があります。

制御単位

技術は常に強化されているので、より自然な制御装置を備えた最新バージョンを購入するのがよりふさわしいです。制御装置は、さまざまな熱成形プロセスを決定するために必要な機能です。作業をスムーズに行うために、必要なコマンドを装備している必要があります。

サイズ

サイズは、適切な機械を選択する際に考慮すべき最も重要な要因の一つです。異なるサイズは、ユーザーの様々な要件に対応します。大量生産されているので、一部の人々は、より大きなサイズを選びます。

保証

保証規定を知っておく必要があります。機械によっては、特定の項目に保証が付いているものもあります。また、どの項目にも生涯保証が付いているかどうかも重要です。

DIY

貴社の社員は、熱成形法の基本を学び、問題解決やトラブルシューティングを迅速に行うことができます。

ここからが本題です:

まとめ

お待たせしました。それは、熱成形の概要こと、他のプラスチック部品や製品の製造技術に対するその多くの利点を簡潔にまとめたものに過ぎません。

熱成形は、さまざまなプラスチック素材を特定の形状に成形する、従来の概念です。しかし、この作業を行うには、必要な知識が必要です。また、適切なプラスチック素材を使用する必要もあります。

UVPLASTICは、中国における熱成形プラスチックの一流のサプライヤーであり、プラスチック部品の製造を計画している場合は、今すぐお問い合わせください!