真空注型用樹脂

ラピッドプロトタイピングための真空注型とは?

あらゆるプロトタイピングを最も安価に作成する方法を考えた場合、真空注型がその答えとなります。真空注型は、プレテストや検証、プレシリーズの試作、早期市場投入のための少量生産に適したラピッドプロトタイピング方法です。

真空注型は、ウレタン注型、ポリウレタン注型とも呼ばれ、柔軟性があり、高品質なプロトタイプを効率的に作成し、製造のスピードアップを図ることができる方法である。

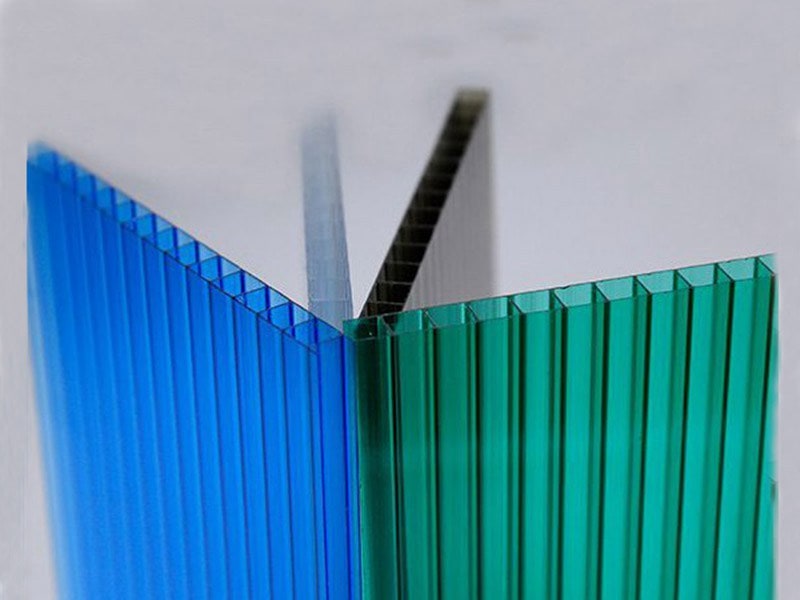

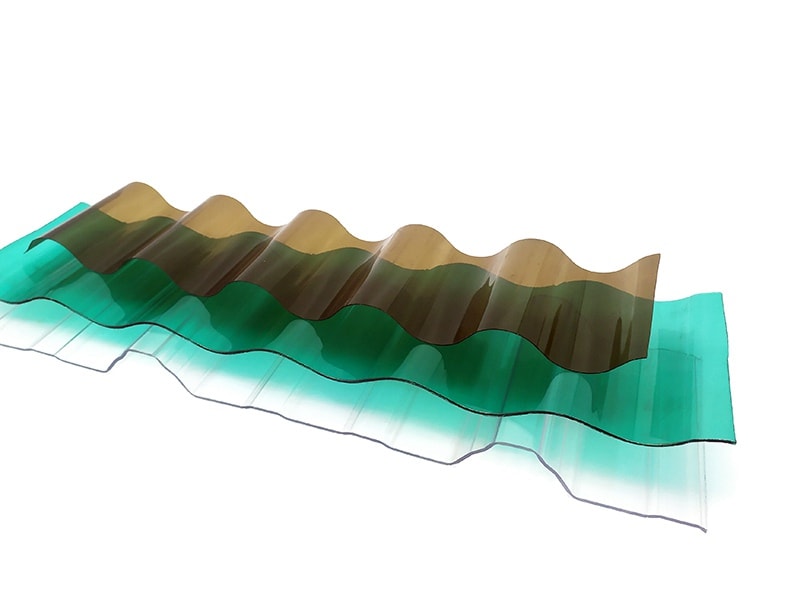

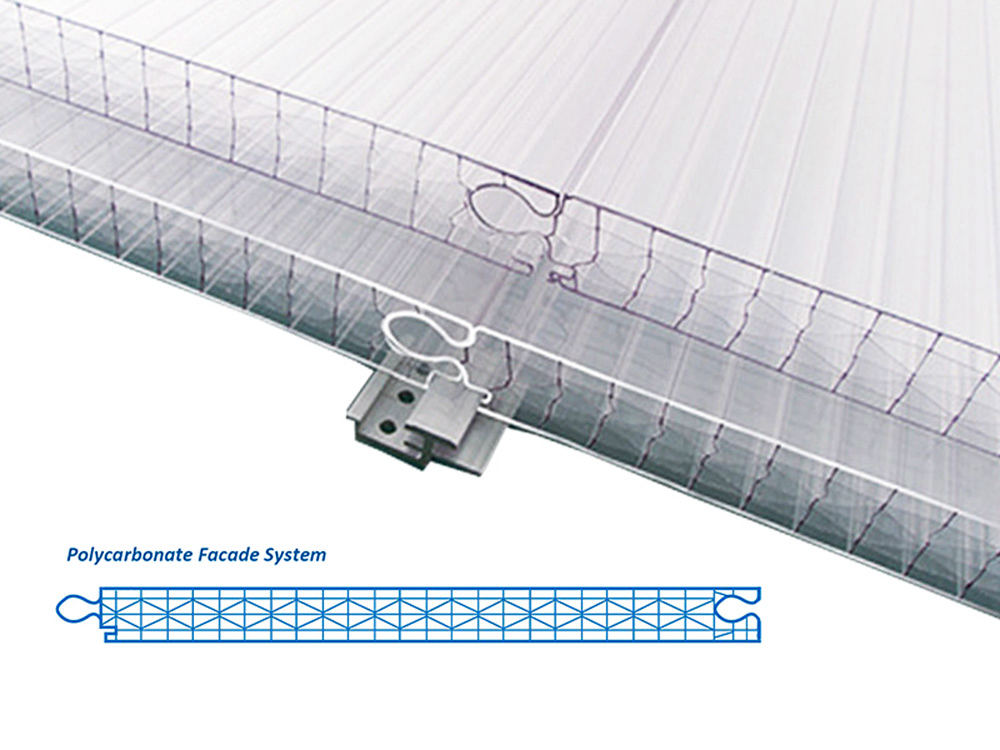

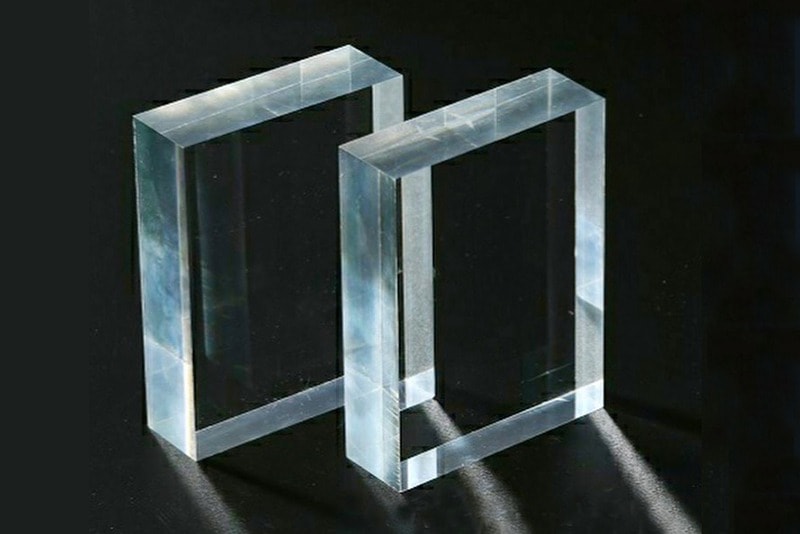

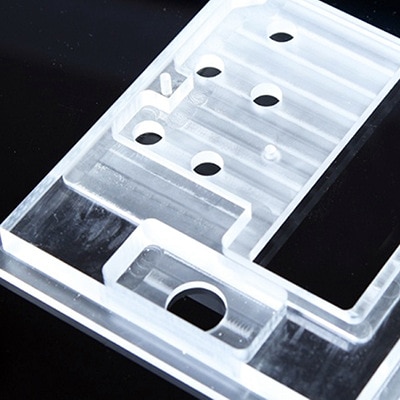

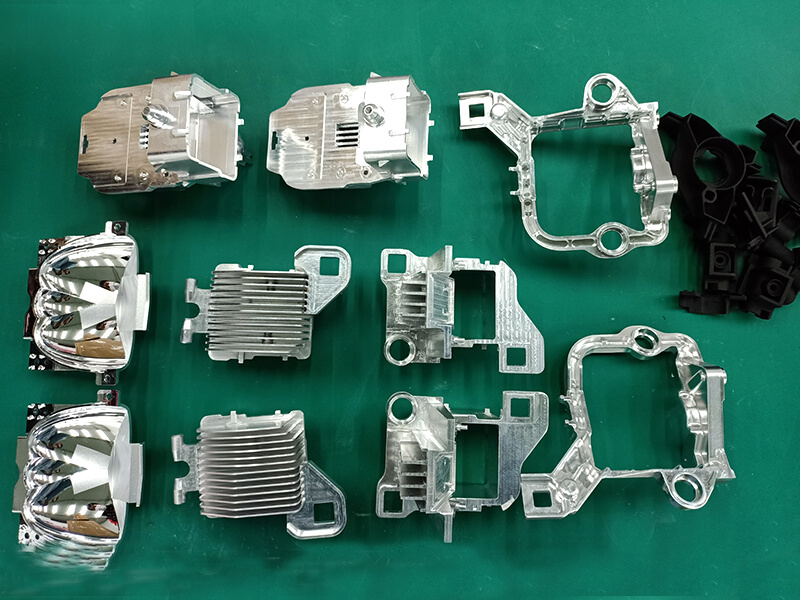

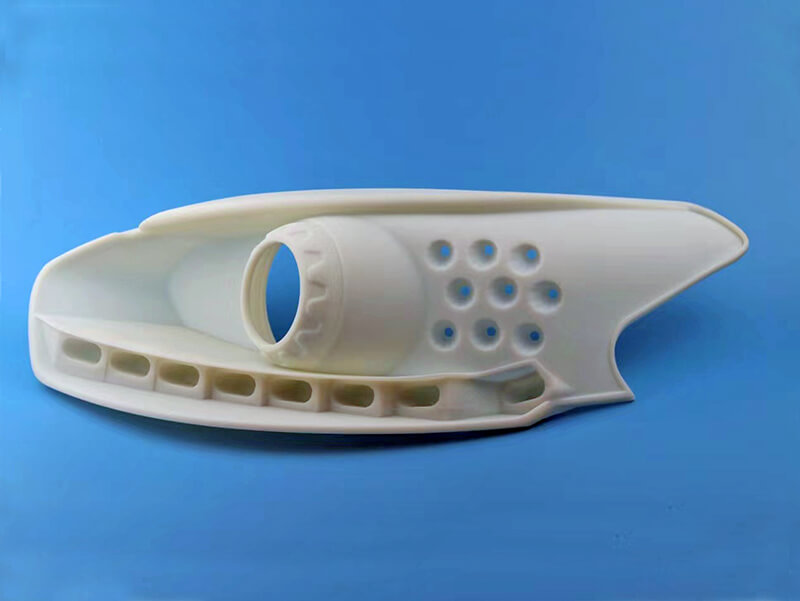

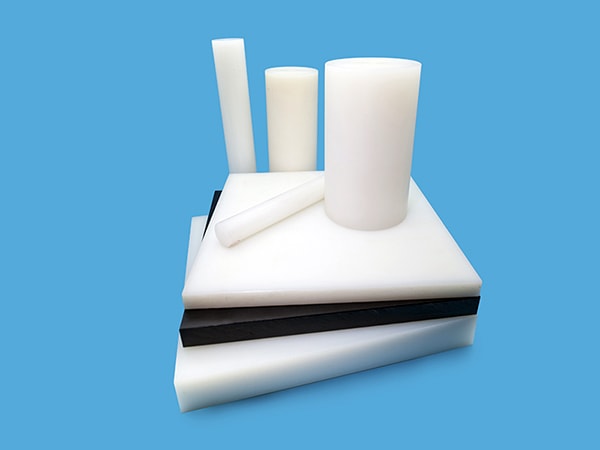

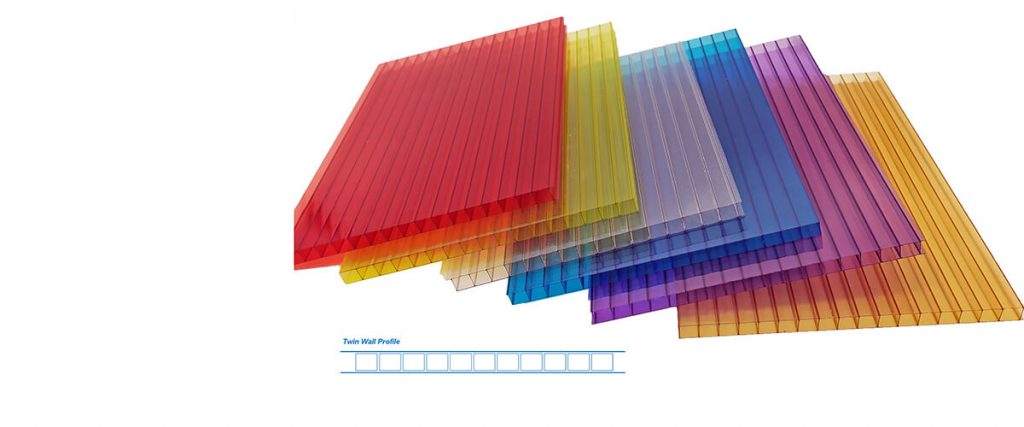

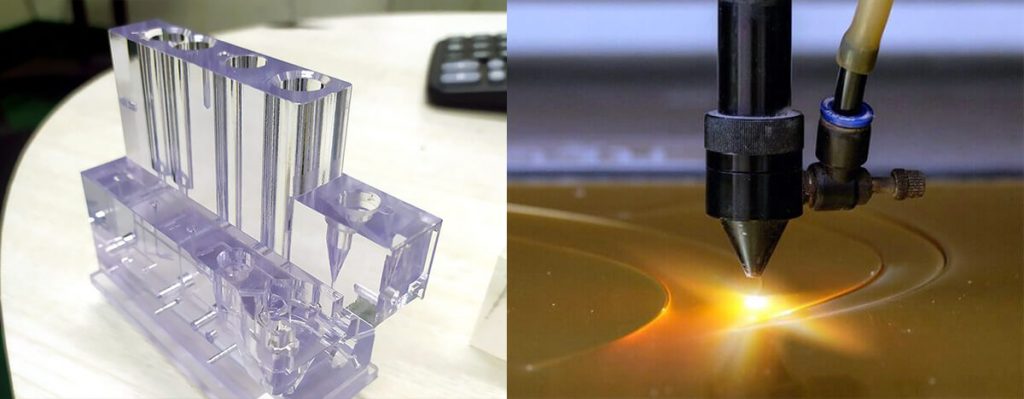

このプロセスは、シリコーン型と鋳造用樹脂でプ真空ラスチックとゴム成分を作成します。射出成形のマスターパターンをコピーして、ナイロンや鋳造用樹脂に複合なパーツを作ることができる効率的な製造方法です。

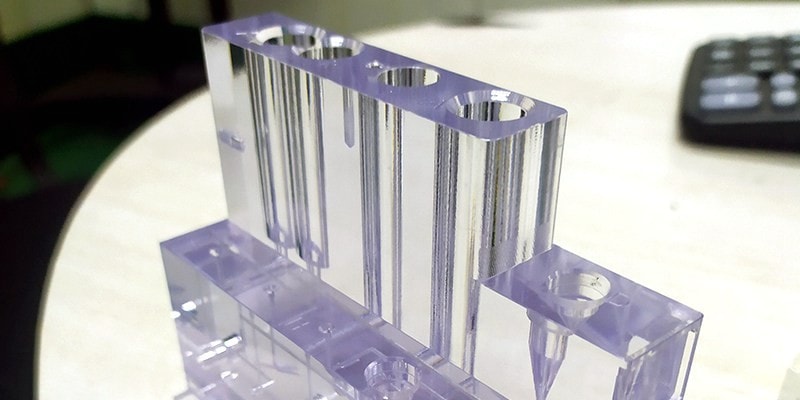

それらのコピー製品はエンジニアリングテスト、機能テスト、ディスプレイモデル、製品開発など、さまざまな用途で利用できます。

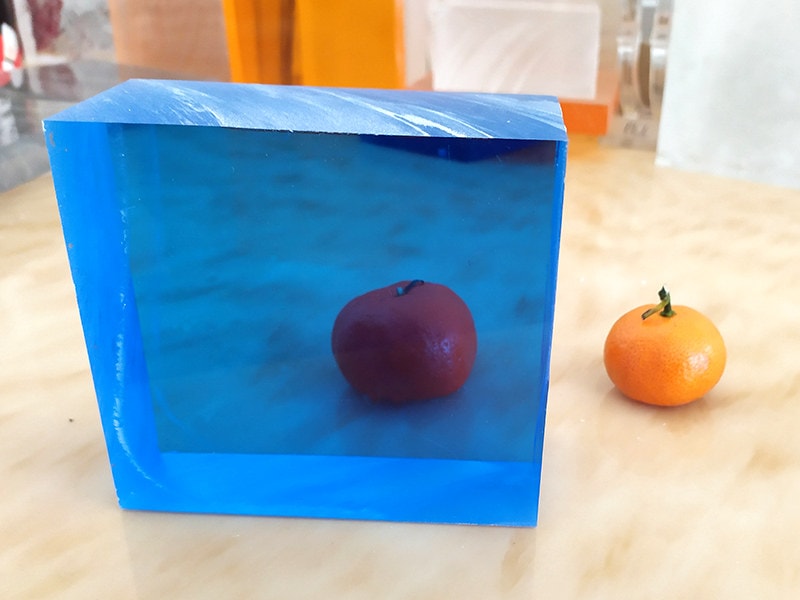

真空下で処理するため、気泡を鋳込むことなく、シミのない滑らかな表面テクスチャーを作り出します。

真空注型の仕組み

真空注型は、射出成形に似たプロセスです。しかし、射出成形が鉄やアルミなどの金属製の金型を使うのに対し、柔らかいシリコンでできた成形金型を使います。では、真空注型のプロセスを詳しく見てみましょう。

1. 高品位モデル3Dパーツ

真空注型は、望ましい製品ための上品なマスターモデルを使います。また、真空注型によってより良い結果を得るためには、射出成形のガイドラインに従う必要があります。

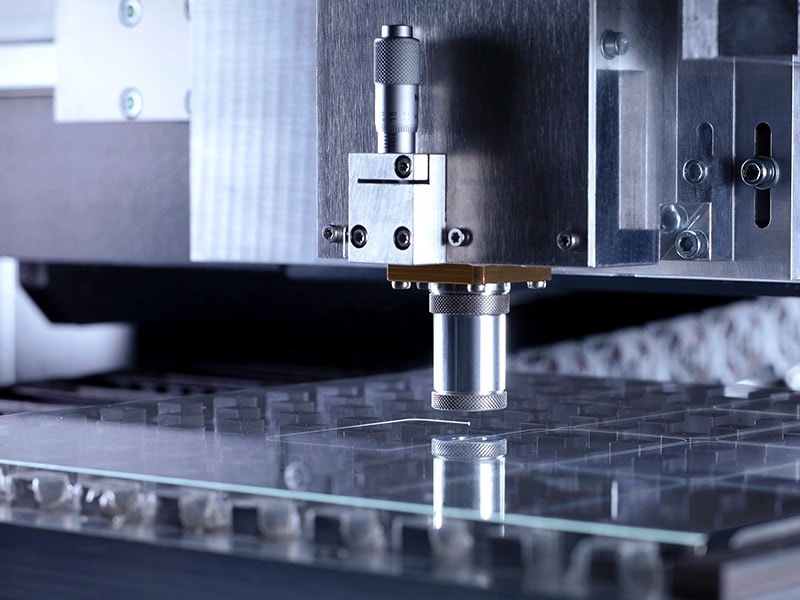

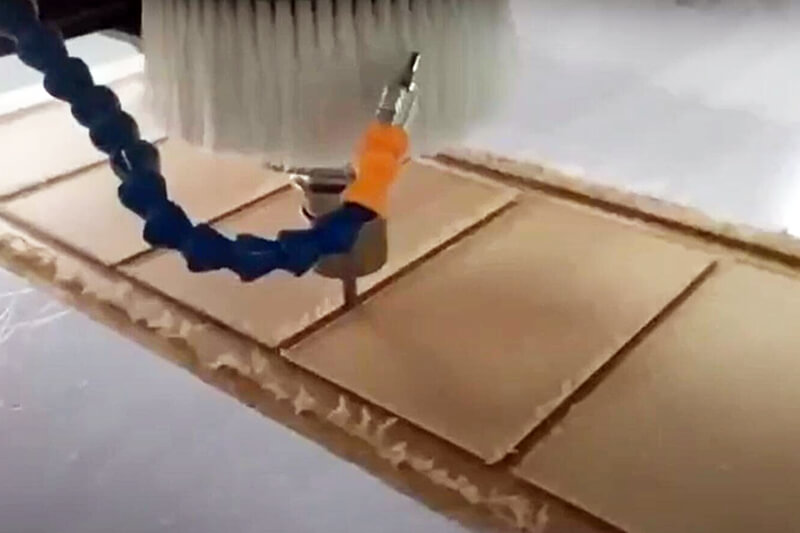

しかし、SLSとSLAなど、最も効率的でコスト効率の高い積層造形方式の3Dプリンティングでモデルを作成できます。また、CNC加工のような伝統的な方法に頼ったり、モデルを手作りしてもらったりすることもできます。

マスターモデルは寸法と外観が正しく使用されていることを確認します。これにより、プロセス終了後のモデルプロトタイプに欠陥がないことを保証します。

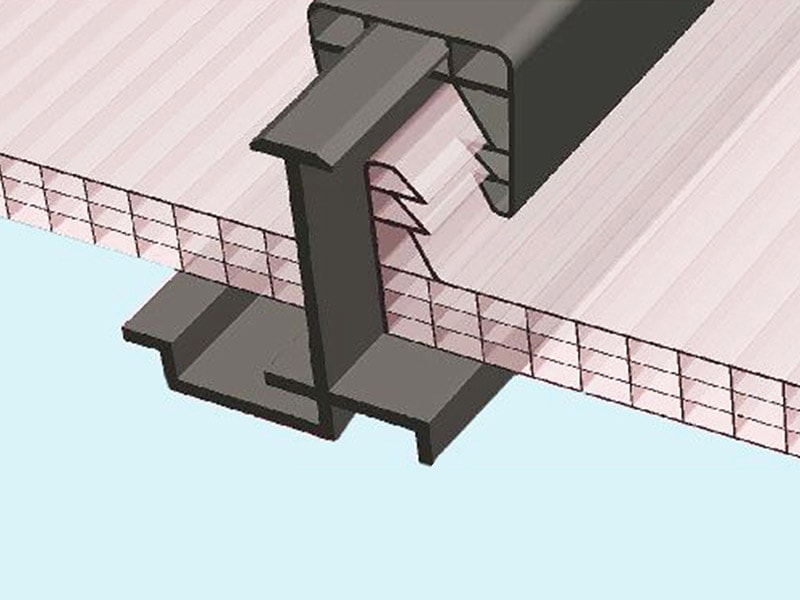

2. シリコーンゴム金型の作成

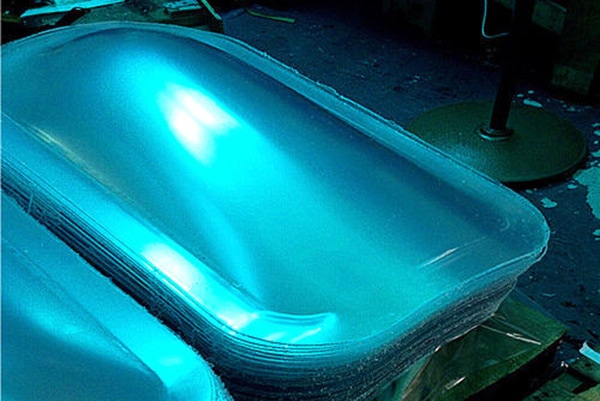

生産プロセスが終わると、モデルは液体シリコーンの入った鋳造箱に入れられ、液体シリコンはマスターパターンの周りを流れ、細部まで充填されます。

この金型は、2分割のシリコーンゴム製の金型に封入されたものです。その後、オーブン内で40℃前後の高温で8〜16時間程度硬化します。シリコンモールドの大きさによって、時間や温度は異なります。このプロセスは、金型をより丈夫で頑丈にするためのものです。

硬化プロセスが終わると、シリコーンゴムが固化が固まったら、鋳造箱を金型から外します。

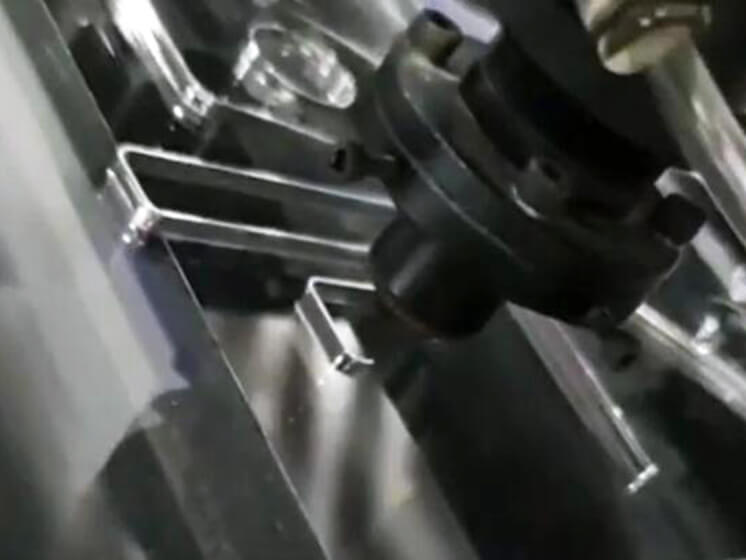

また、金型を2つに半分にカットし、真空チャンバーに入れます。その後、金型に指定の材料を充填します。

3. 樹脂の混合

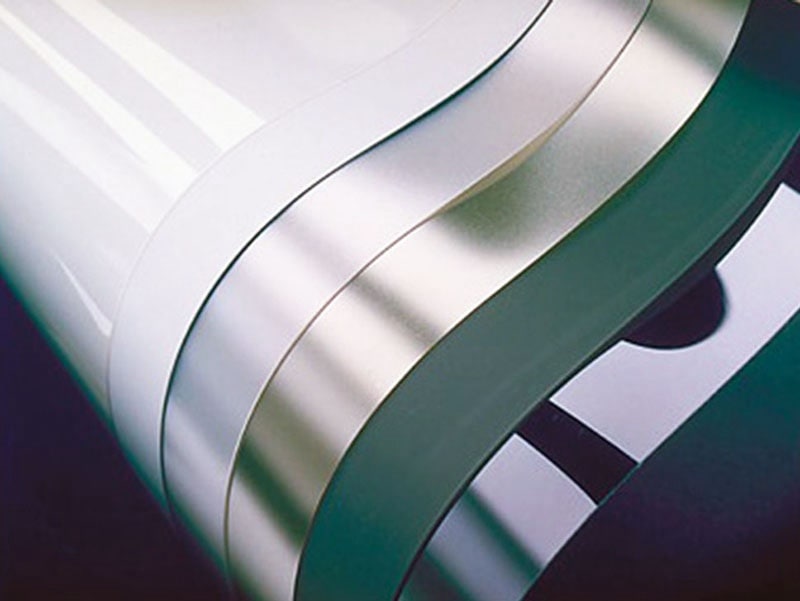

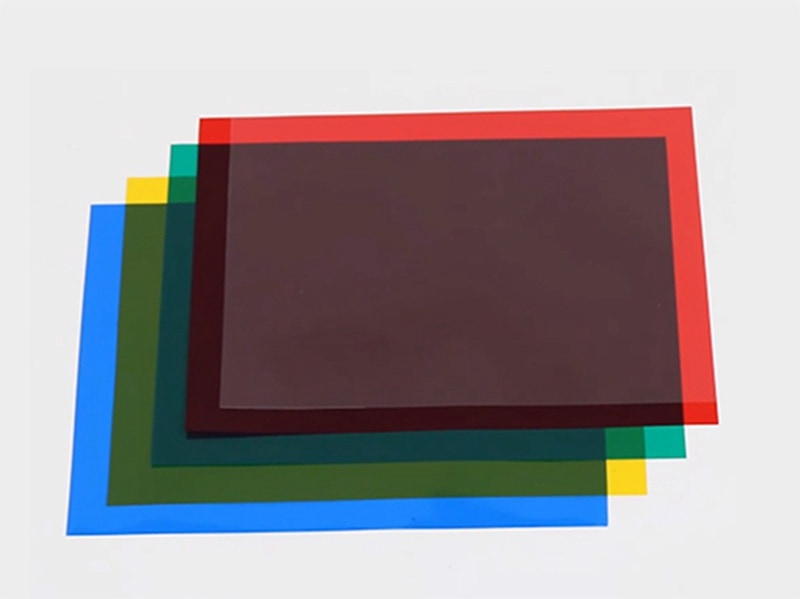

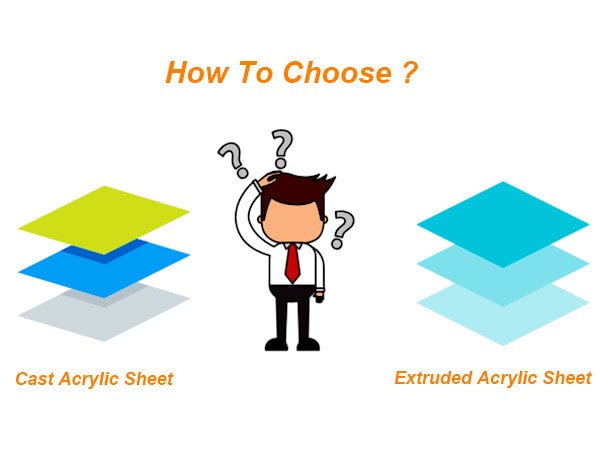

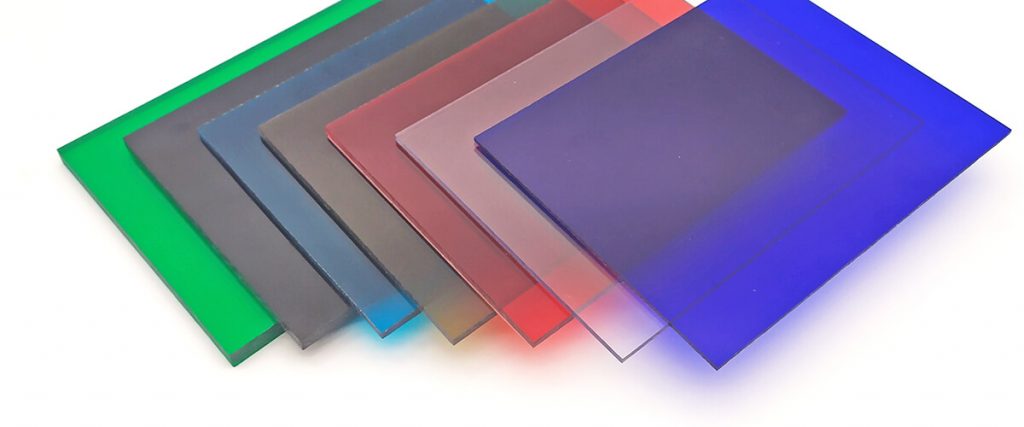

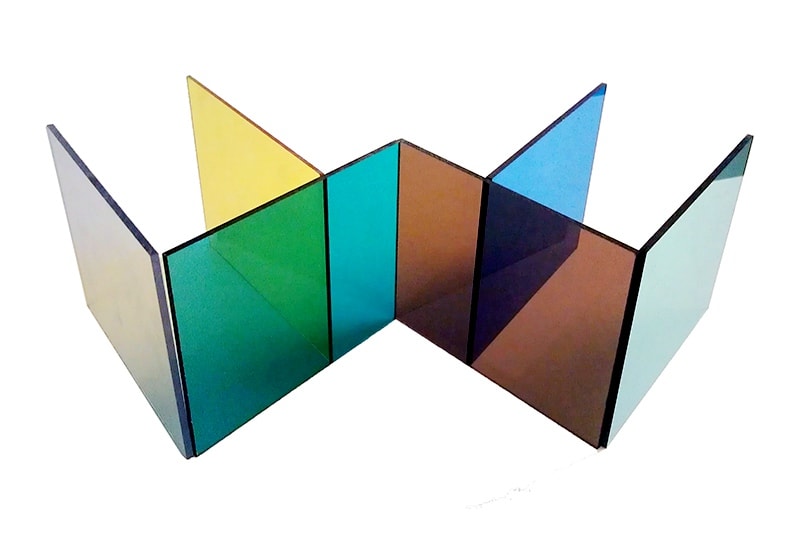

機能特性を発現させるために、金属粉や着色顔料を混ぜ合わせる前に、ポリウレタン樹脂を40℃に加熱します。その結果、工業用材料と同じような特性を得ることができます。

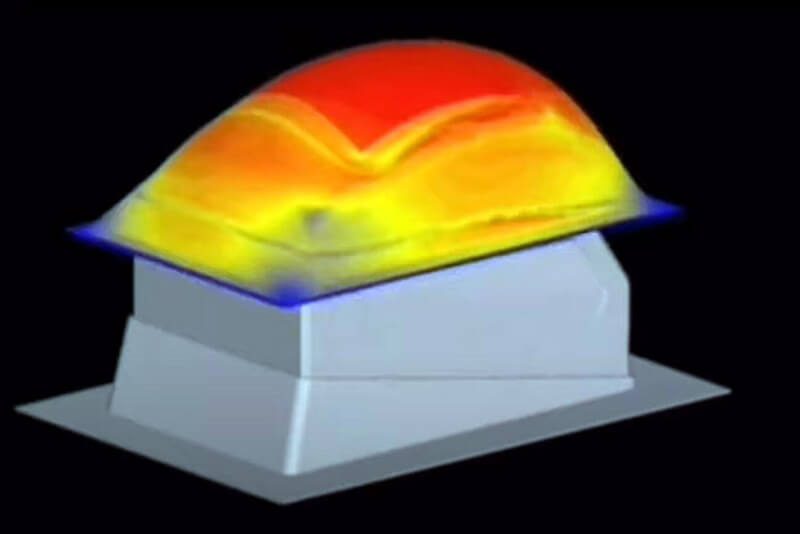

一般的には、二成分の鋳造用樹脂に正確な割合の着色顔料を混ぜ、鉢に流し込み、真空中に置きます。注湯際に、鋳造用樹脂と着色顔料の混合物を真空下で1分間攪拌脱気します。その後、金型に気泡が入らないように真空チャンバーに入れます。

4. 樹脂の離型

樹脂を鋳造した後、加熱室に入れ、最終的に硬化プロセスを行います。高温下で加工することで、耐久性のある丈夫な金型に仕上がります。

硬化されたプロトタイプは金型から外した後、最終の仕上げ及びより鮮やかな外観ができるために、塗装や装飾を施します。

ラピッドプロトタイプ用の真空注型が産業への応用

真空注型によるラピッドプロトタイプの利点

真空注型によるラピッドプロトタイプの不利点

この方法でラピッドプロトタイピングを行うと、いくつかの欠点に直面することになります。それは以下の通りです-